تُعد أجهزة تعبئة الزجاجات ذات الضغط المضاد مغيرًا لقواعد اللعبة في تعبئة المشروبات الغازية مثل البيرة والصودا، مما يضمن الجودة والكفاءة والاتساق طوال العملية. تعمل هذه الأجهزة المتخصصة من خلال معادلة الضغط داخل الزجاجة مع السائل المكربن الذي يتم توزيعه، مما يمنع الرغوة وفقدان الكربنة. وسواء كنت مصنعًا للجعة أو مصنعًا للصودا أو صانعًا للمشروبات الغازية أو صانعًا منزليًا للجعة، فإن أجهزة الملء بالضغط المضاد تقدم حلًا احترافيًا للحفاظ على الكربنة وتقليل الفاقد وتقديم منتج مصقول. يغوص هذا الدليل في الآليات والفوائد وأفضل الممارسات لاستخدام أجهزة تعبئة الزجاجات بالضغط المضاد، مما يساعدك على تحسين عملية التعبئة الخاصة بك.

جدول المحتويات

تبديلمقدمة إلى أجهزة تعبئة الزجاجات ذات الضغط المضاد

أجهزة تعبئة الزجاجات بالضغط المضاد هي أدوات متخصصة مصممة لملء الزجاجات بالمشروبات الغازية مثل البيرة أو الصودا دون فقدان الكربنة أو تكوين رغوة زائدة. هذه الأجهزة ضرورية للحفاظ على جودة المنتج أثناء عملية التعبئة.

ما هو جهاز تعبئة الزجاجات بالضغط المضاد؟

جهاز ملء الزجاجات بالضغط المضاد هو جهاز يملأ الزجاجات عن طريق معادلة الضغط داخل الزجاجة بضغط السائل المكربن الذي يتم صرفه. وهذا يمنع السائل من الرغوة المفرطة أو فقدان الكربنة. يشتمل النظام عادةً على فوهة تعبئة وأجهزة تحكم في الضغط وآلية لإغلاق الزجاجة أثناء العملية.

تُستخدم هذه الطريقة على نطاق واسع في مصانع الجعة وإنتاج الصودا وحتى في إعدادات التخمير المنزلي لضمان احتفاظ المشروبات برونقها ونضارتها.

فوائد استخدام حشو الضغط المضاد

- يحافظ على الكربنة: من خلال الحفاظ على ضغط متساوٍ، يمنع الحشو فقدان الكربنة، مما يضمن بقاء المشروب فوارًا وطازجًا.

- يقلل من الرغوة: يمكن أن تؤدي الرغوة الزائدة إلى إهدار المنتج والتعبئة غير المتسقة. تعمل أجهزة الملء بالضغط المضاد على تقليل الرغوة، مما يؤدي إلى تعبئة دقيقة وفعالة.

- يحسن مدة الصلاحية: تقلل عملية التعبئة الخاضعة للتحكم من التعرض للأكسجين الذي يمكن أن يؤدي إلى تدهور المشروبات بمرور الوقت.

- براعه: يمكن لهذه المعبئات التعامل مع مجموعة متنوعة من المشروبات الغازية، مما يجعلها مناسبة لمصانع الجعة ومصنعي الصودا ومصنعي البيرة المنزلية.

- النتائج المهنية: توفر أجهزة الملء بالضغط المضاد تعبئة متناسقة، مما يمنح المشروبات المعبأة في زجاجات مظهرًا احترافيًا مصقولًا.

نظرة عامة على طريقة التعبئة في الزجاجات

تتضمن عملية التعبئة بالضغط المضاد عدة خطوات رئيسية:

- تحضير الزجاجة: تنظيف الزجاجة وتعقيمها للتأكد من خلوها من الملوثات.

- اضغط على الزجاجة: يضغط الحشو على الزجاجة لتتناسب مع ضغط السائل المكربن، مما يمنع الرغوة وفقدان الكربنة.

- املأ الزجاجة: يتم توزيع السائل في الزجاجة بمعدل مضبوط، مما يضمن تعبئة متساوية دون انسكاب.

- تحرير الضغط: بمجرد ملء الزجاجة، يتم تحرير الضغط تدريجيًا لمنع حدوث رغوة مفاجئة.

- ختم الزجاجة: تُغطى الزجاجة على الفور لحفظ الكربنة والحفاظ على نضارتها.

تضمن هذه الطريقة تعبئة كل زجاجة بدقة، مما يحافظ على جودة المشروب ومذاقه.

فهم ميكانيكيات تعبئة الزجاجات

تُعد آلات ملء الزجاجات أدوات أساسية في صناعة المشروبات، وهي مصممة لنقل السوائل إلى الزجاجات بكفاءة ودون المساس بالجودة. ومن بين الأنواع المختلفة، تتميز آلات تعبئة الزجاجات ذات الضغط المضاد بقدرتها على التعامل مع المشروبات الغازية بدقة.

كيفية عمل حشو الزجاجات بالضغط المضاد

يستخدم جهاز ملء الزجاجة بالضغط المضاد عملية دقيقة للحفاظ على الكربنة ومنع الرغوة أثناء التعبئة. ومن خلال معادلة الضغط داخل الزجاجة بضغط السائل المكربن يضمن تعبئة سلسة وفعالة. وفيما يلي تفصيل مفصل خطوة بخطوة:

- ضغط الزجاجة يعمل الحشو على إحكام غلق الزجاجة وإدخال غاز ثاني أكسيد الكربون لتطهير الأكسجين ومطابقة ضغط السائل المكربن. هذه الخطوة ضرورية لمنع الرغوة والحفاظ على الكربنة.

- ملء الزجاجة بمجرد أن يتطابق الضغط داخل الزجاجة مع مصدر السائل، يسمح الحشو بتدفق المشروبات الغازية من الأسفل. يقلل معدل التدفق المتحكم فيه من الاضطرابات، مما يضمن سكباً نظيفاً بأقل قدر من الرغوة.

- التخلص من الضغط الزائد: بعد ملء الزجاجة، يقوم النظام بتحرير الضغط الداخلي تدريجيًا من خلال صمام تنفيس. وهذا يمنع الرغوة المفاجئة أو الانسكاب المفاجئ، مما قد يؤدي إلى إهدار المنتج أو الإضرار بالجودة.

- تغطية الزجاجة تُغطى الزجاجة على الفور لحبس الكربنة والحفاظ على نضارتها. تضمن هذه الخطوة احتفاظ المشروب بنكهته وفورانه حتى يتم فتحه.

تُعد هذه الطريقة مثالية لتعبئة المشروبات الغازية مثل البيرة والصودا، حيث تقدم نتائج متسقة وذات جودة احترافية مع تقليل النفايات والحفاظ على سلامة المنتج.

المكونات الرئيسية لحشوة الضغط المضاد

-

فوهة التعبئة: ال تم تصميم فوهة التعبئة لتوصيل السائل مباشرة إلى الزجاجة من الأسفل، مما يقلل من الاضطراب والرغوة. غالبًا ما تشتمل الفوهات عالية الجودة على أدوات تحكم في التدفق قابلة للتعديل، مما يسمح للمستخدمين بضبط معدل الصب بدقة لمختلف أنواع المشروبات ومستويات الكربنة.

-

منظم الضغط: يضمن منظم الضغط بقاء ضغط ثاني أكسيد الكربون ثابتًا طوال عملية التعبئة. وهذا يمنع انخفاض الضغط المفاجئ أو الارتفاع المفاجئ، مما قد يؤدي إلى زيادة الرغوة أو فقدان الكربنة. وغالبًا ما تشتمل المنظمات المتقدمة على مقاييس للمراقبة الدقيقة.

-

آلية الختم: تعمل آلية الإغلاق على إنشاء مانع تسرب محكم حول عنق الزجاجة، مما يمنع التسرب ويضمن الضغط المناسب. تستخدم بعض الأنظمة مشابك قابلة للتعديل أو حشوات مطاطية لاستيعاب الزجاجات ذات الأحجام والأشكال المختلفة.

-

مدخل الغاز: يقوم مدخل الغاز بإدخال ثاني أكسيد الكربون (أو أي غاز آخر) في الزجاجة لتطهير الأكسجين والضغط عليها قبل التعبئة. وتعد هذه الخطوة ضرورية للحفاظ على الكربنة ومنع الأكسدة التي يمكن أن تقلل من نكهة المشروب ومدة صلاحيته.

-

صمام تحرير الضغط: يعمل صمام تحرير الضغط على تنفيس الغاز الزائد تدريجياً من الزجاجة بعد التعبئة. هذا الإطلاق المتحكم فيه يمنع الرغوة المفاجئة أو الانسكاب المفاجئ، مما يضمن عملية تعبئة نظيفة وفعالة. تسمح العديد من الأنظمة للمستخدمين بضبط معدل الإطلاق للحصول على أفضل النتائج.

يعمل كل من هذه المكونات معًا لضمان الدقة والكفاءة والجودة في عملية التعبئة، مما يجعل أجهزة الملء بالضغط المضاد أداة لا غنى عنها في تعبئة الزجاجات الغازية إنتاج المشروبات.

الفرق بين الضغط المضاد والحشوات التقليدية

يكمن الفرق الأساسي بين أجهزة الملء بالضغط المضاد وأجهزة الملء التقليدية في تعاملها مع الكربنة والضغط:

- حشوات الضغط المضاد: تعمل هذه الأنظمة على ضغط الزجاجة لتتناسب مع ضغط السائل، مما يمنع الرغوة وفقدان الكربنة. وهي مثالية للمشروبات الغازية وتضمن تعبئة متسقة وعالية الجودة.

- الحشوات التقليدية: تعتمد هذه الأنظمة على الجاذبية أو المضخات لملء الزجاجات. وعلى الرغم من أنها مناسبة للمشروبات الساكنة مثل الماء أو العصير، إلا أنها قد تتسبب في حدوث رغوة زائدة وفقدان الكربنة عند استخدامها مع المشروبات الغازية.

ومن خلال فهم هذه الاختلافات، يمكن لمنتجي المشروبات اختيار مادة الحشو المناسبة لاحتياجاتهم الخاصة، مما يضمن جودة المنتج وكفاءته المثلى.

اختيار حشو الزجاجة المناسب

يعد اختيار ماكينة تعبئة الزجاجات المناسبة أمرًا بالغ الأهمية لضمان الكفاءة، وجودة المنتج، وسهولة الاستخدام في عملية التعبئة الخاصة بك. ومع وجود خيارات متنوعة متاحة، فإن فهم العوامل الرئيسية ومقارنة النماذج الشائعة يمكن أن يساعدك على اتخاذ قرار مستنير.

عوامل يجب مراعاتها عند اختيار حشو الزجاجة

- نوع المشروب: حدد ما إذا كنت تقوم بتعبئة المشروبات الغازية أو المشروبات الساكنة. تُعد أجهزة الملء بالضغط المضاد مثالية لـ المشروبات الغازيةبينما تعمل حشوات الجاذبية بشكل جيد مع السوائل الساكنة.

- متطلبات الحجم: تقييم حجم إنتاجك. قد تتطلب العمليات ذات الحجم الكبير أجهزة تعبئة مؤتمتة أو متعددة الرؤوس، بينما يمكن أن تستخدم التجهيزات الأصغر حجمًا نماذج يدوية أو أحادية الرأس.

- سهولة الاستعمال: ابحث عن نظام بديهي وسهل التشغيل، خاصةً إذا كان العديد من الموظفين سيستخدمونه.

- احتياجات الصيانة: اختر مادة حشو ذات عمليات تنظيف وصيانة مباشرة لتقليل وقت التوقف عن العمل.

- ميزانية: ضع في اعتبارك التكلفة الأولية والقيمة على المدى الطويل. في حين أن بعض الأنظمة قد يكون سعرها الأولي أعلى، إلا أن كفاءتها ومتانتها يمكن أن توفر المال مع مرور الوقت.

من خلال تقييم هذه العوامل، يمكنك اختيار حشو الزجاجات الذي يتوافق مع احتياجاتك الخاصة وأهدافك التشغيلية.

مراجعة مقارنة بين عبوات تعبئة الزجاجات الشائعة

- حشوات الجاذبية: هذه الأجهزة بسيطة وفعالة من حيث التكلفة، مما يجعلها مثالية للمشروبات الساكنة مثل الماء أو العصير. ومع ذلك، فهي غير مناسبة للمشروبات الغازية بسبب الرغوة وفقدان الكربنة.

- حشوات المضخات: تستخدم هذه الأنظمة مضخة لنقل السائل إلى الزجاجات. وهي متعددة الاستخدامات ولكنها قد تتطلب المزيد من الصيانة بسبب الأجزاء المتحركة.

- حشوات الضغط المضاد: صُممت هذه الحشوات للمشروبات الغازية، وهي مصممة للمشروبات الغازية، وتحافظ على الضغط داخل الزجاجة لمنع فقدان الرغوة والكربنة. وهي أغلى ثمناً ولكنها تقدم نتائج ممتازة للمشروبات الغازية.

- الحشو التلقائي: هذه الأنظمة عالية السعة مثالية للعمليات واسعة النطاق. فهي توفر السرعة والاتساق ولكنها تأتي بسعر أعلى وصيانة أكثر تعقيدًا.

كل نوع من الحشوات له نقاط قوته وضعفه، لذا فإن أفضل خيار يعتمد على احتياجاتك الخاصة بالتعبئة.

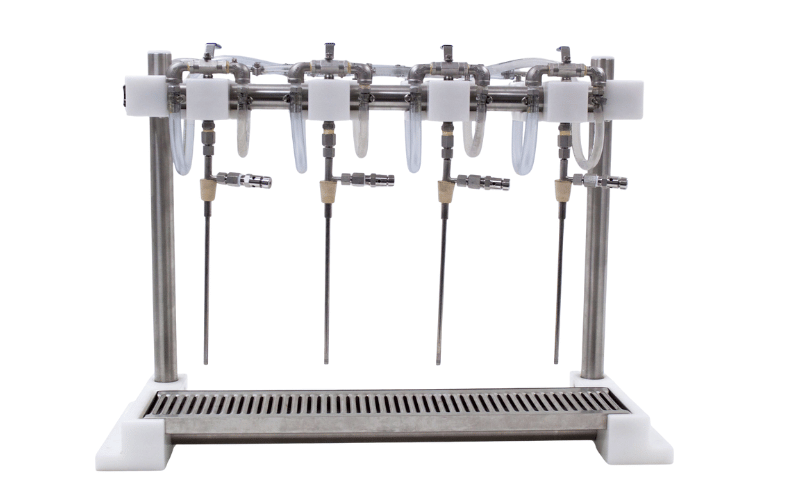

Why Choose the Tapcooler Counter Pressure Bottle Filler?

تبرز آلة تعبئة الزجاجات بالضغط المضاد من Tapcooler كخيار ممتاز لمصنعي البيرة المنزلية وصغار المنتجين. وإليك السبب:

- تصميم مضغوط: حجمها الصغير يجعلها مثالية لإعدادات التخمير المنزلي أو المساحات المحدودة.

- سهولة الاستعمال: يتميز مبرد التابك بسهولة الاستخدام، مع أدوات تحكم مباشرة تجعل التعبئة سريعة وخالية من المتاعب.

- يحافظ على الكربنة: من خلال الحفاظ على ضغط متساوٍ أثناء التعبئة، يضمن لك الحفاظ على المشروبات الخاصة بك في حالة فوارة ونضارة.

- بناء متين: مصنوع من مواد عالية الجودة، صُمم مبرد Tapcooler ليدوم طويلاً، حتى مع الاستخدام المتكرر.

- أسعار معقولة: مقارنةً بماكينات التعبئة بالضغط المضاد الأخرى، يوفر مبرد Tapcooler قيمة ممتازة مقابل المال دون المساومة على الأداء.

بالنسبة لأولئك الذين يتطلعون إلى تعبئة المشروبات الغازية في زجاجات بكفاءة وفعالية، فإن جهاز تعبئة الزجاجات بالضغط المضاد من Tapcooler هو خيار موثوق وعملي.

إرشادات تشغيلية لتحقيق أفضل النتائج

لتحقيق أفضل النتائج عند تعبئة المشروبات في زجاجات، من الضروري اتباع الإرشادات التشغيلية المناسبة. تضمن هذه الخطوات أن يحافظ منتجك على جودته وكربنته ونضارته طوال عملية التعبئة.

تحضير البيرة للتعبئة في زجاجات

- برّد البيرة: احرص على أن تكون البيرة باردة (من الناحية المثالية حوالي 32-40 درجة فهرنهايت أو 0-4 درجات مئوية). تقلل درجات الحرارة الباردة من الرغوة وتساعد على الاحتفاظ بالكربنة أثناء التعبئة.

- الكربونات بشكل صحيح: تحقق من أن البيرة مكربنة بالمستوى المطلوب. استخدم منظم ثاني أكسيد الكربون لضبط الكربنة والحفاظ على مستوى الكربنة المطلوب.

- تعقيم المعدات: قم بتنظيف وتعقيم جميع الزجاجات والخراطيم وحشوة الضغط المضاد لمنع التلوث وضمان السكب النظيف.

- التحقق من مستويات الضغط: اضبط ضغط ثاني أكسيد الكربون في البرميل ليتطابق مع الضغط المطلوب للتعبئة. وهذا يمنع الرغوة المفاجئة أو فقدان الكربنة.

يضمن التحضير المناسب عملية تعبئة سلسة ويحافظ على جودة البيرة الخاصة بك.

دليل خطوة بخطوة لاستخدام حشو الضغط العكسي

- إعداد الحشو: قم بتوصيل حشوة الضغط المضاد بالبرميل ومصدر ثاني أكسيد الكربون. تأكد من أن جميع الوصلات آمنة وخالية من التسرب.

- اضغط على الزجاجة: ضع الزجاجة على الحشو واضغط عليها بثاني أكسيد الكربون لتتناسب مع ضغط البرميل. هذه الخطوة تمنع الرغوة أثناء التعبئة.

- ابدأ التعبئة: افتح صمام السائل للسماح بتدفق البيرة في الزجاجة. اضبط معدل التدفق لتقليل الاضطراب والرغوة.

- مراقبة مستوى التعبئة: توقف عن الملء عندما تصل البيرة إلى المستوى المطلوب، مع ترك فجوة صغيرة للغطاء.

- حرر الضغط تدريجياً: حرر الضغط ببطء داخل الزجاجة لتجنب الرغوة المفاجئة أو الانسكاب المفاجئ.

- قم بتغطية الزجاجة على الفور: أغلق الزجاجة بغطاء لحبس الكربنة والحفاظ على نضارتها.

إن اتباع هذه الخطوات يضمن لك تعبئة متناسقة وعالية الجودة بأقل قدر ممكن من النفايات.

تجنّب الأخطاء الشائعة أثناء تعبئة الزجاجة

- تخطي الصرف الصحي: يمكن أن يؤدي عدم تعقيم الزجاجات والمعدات إلى التلوث والفساد.

- إعدادات الضغط غير صحيحة: يمكن أن يؤدي ضبط ضغط ثاني أكسيد الكربون عاليًا جدًا أو منخفضًا جدًا إلى رغوة زائدة أو جعة مسطحة.

- الملء بسرعة كبيرة: يؤدي الصب بسرعة كبيرة جدًا إلى حدوث اضطرابات، مما يؤدي إلى تكون الرغوة وإهدار المنتج.

- عدم تبريد البيرة: رغاوي البيرة الدافئة بشكل مفرط، مما يجعل من الصعب تحقيق تعبئة نظيفة.

- تأخير السدّ: ترك الزجاجات غير المغطاة لفترة طويلة يسمح للكربنة بالتسرب مما يقلل من جودة البيرة.

من خلال تجنب هذه الأخطاء الشائعة، يمكنك تبسيط عملية التعبئة وضمان وصول البيرة إلى العملاء في حالة ممتازة.

الحفاظ على الجودة في عملية التعبئة في زجاجاتك

يعد الحفاظ على جودة مشروبك أثناء عملية التعبئة أمرًا ضروريًا لضمان نضارة المشروب ونكهته ورضا العملاء. من خلال التركيز على العوامل الرئيسية مثل التعرض للأكسجين والتحكم في الرغوة والكربنة، يمكنك تقديم منتج عالي الجودة باستمرار.

تقليل التعرض للأكسجين إلى الحد الأدنى

الأكسجين هو أحد أكبر الأخطار التي تهدد جودة المشروبات، حيث يمكن أن يؤدي إلى الأكسدة وإزالة النكهات وتقليل مدة الصلاحية. إليك كيفية تقليل التعرض للأكسجين:

- تطهير الزجاجات بثاني أكسيد الكربون: قبل الملء، اغسل كل زجاجة بثاني أكسيد الكربون لإزاحة الأكسجين. وهذا يخلق طبقة واقية تمنع الأكسدة.

- ختم على الفور: قم بتغطية الزجاجة بمجرد ملئها لمنع دخول الهواء إليها.

- افحص المعدات للتأكد من عدم وجود تسربات: تأكد من أن جميع الوصلات في نظام التعبئة لديك محكمة الإغلاق لتجنب دخول الأكسجين أثناء العملية.

- استخدم حشو الضغط المضاد: تم تصميم هذه الأنظمة لتقليل التعرض للأكسجين من خلال الحفاظ على بيئة محكمة الغلق أثناء التعبئة.

إن تقليل التعرض للأكسجين يحافظ على نكهة المشروب ويطيل من مدة صلاحيته.

التحكم في الرغوة أثناء عملية التعبئة

يمكن أن تؤدي الرغوة الزائدة إلى إهدار المنتج والتعبئة غير المتسقة. للتحكم في الرغوة بفعالية:

- تبريد المشروبات: السوائل الباردة ذات رغوة أقل، لذا تأكد من تبريد مشروبك بشكل صحيح قبل تعبئته.

- ضبط معدل التدفق: استخدم معدل تدفق أبطأ لتقليل الاضطراب وتكوين الرغوة.

- الحفاظ على الضغط المناسب: قم بمطابقة الضغط في الزجاجة مع ضغط مصدر السائل لمنع حدوث رغوة مفاجئة.

- استخدم فوهة خالية من الرغوة: تأتي بعض أجهزة الملء بالضغط المضاد مزودة بفوهات متخصصة مصممة لتقليل الرغوة.

من خلال إدارة الرغوة، يمكنك تحقيق تعبئة أنظف وتقليل النفايات.

ضمان مستويات الكربنة المناسبة

تُعد الكربنة جانباً مهماً في العديد من المشروبات، خاصةً البيرة والصودا. للحفاظ على مستويات الكربنة المناسبة:

- مراقبة ضغط ثاني أكسيد الكربون: استخدم منظم لضمان تطابق ضغط ثاني أكسيد الكربون في البرميل مع مستوى الكربنة المطلوب.

- تجنب الإفراط في الكربنة: يمكن أن تؤدي الكربنة المفرطة إلى حدوث رغوة وصعوبة أثناء التعبئة. اختبر المشروب مسبقاً للتأكد من أنه في المستوى المناسب.

- ختم الزجاجات بسرعة: قم بتغطية الزجاجات مباشرة بعد التعبئة لحبس الكربنة ومنعها من التسرب.

- اختبر بانتظام: اختبر دورياً مستويات الكربنة في منتجك المعبأ في زجاجات لضمان الاتساق.

إن الحفاظ على الكربنة المناسبة يعزز تجربة الشرب ويضمن أن يلبي منتجك توقعات العملاء.

الخاتمة والأفكار النهائية

ملخص النقاط الرئيسية

استكشفنا في هذا الدليل الجوانب الأساسية لتعبئة الزجاجات، مع التركيز على الحفاظ على الجودة والكفاءة والاتساق. وتشمل النقاط الرئيسية ما يلي:

- فهم حشوات الزجاجات: تُعد أجهزة الملء بالضغط المضاد مثالية للمشروبات الغازية والحفاظ على الكربنة وتقليل الرغوة.

- أفضل الممارسات التشغيلية: يضمن الإعداد السليم، مثل تبريد المشروبات وتعقيم المعدات، سلاسة عملية التعبئة في زجاجات.

- صيانة الجودة: يعد تقليل التعرض للأكسجين، والتحكم في الرغوة، وضمان مستويات الكربنة المناسبة أمرًا بالغ الأهمية لتقديم منتج عالي الجودة.

- اختيار المعدات المناسبة: يمكن أن يؤدي اختيار المادة المالئة التي تتناسب مع احتياجات الإنتاج ونوع المشروبات لديك إلى تحسين الكفاءة بشكل كبير وتقليل النفايات.

من خلال تنفيذ هذه الممارسات، يمكنك تحسين عملية التعبئة والحفاظ على سلامة منتجك.

الاتجاهات المستقبلية في تكنولوجيا تعبئة الزجاجات

تستمر صناعة تعبئة الزجاجات في التطور، مع وجود تقنيات جديدة تعزز الكفاءة والاستدامة. وتشمل الاتجاهات الناشئة ما يلي:

- تكامل الأتمتة والذكاء الاصطناعي: تعمل الأنظمة المتقدمة المزودة بقدرات الذكاء الاصطناعي على تبسيط العمليات وتقليل الأخطاء البشرية وتحسين الدقة.

- حلول صديقة للبيئة: يقوم المصنعون بتطوير مواد تعبئة تستخدم طاقة أقل وتدعم العبوات القابلة لإعادة التدوير أو القابلة للتحلل الحيوي.

- أنظمة المراقبة الذكية: أصبحت عمليات المراقبة والتشخيص في الوقت الفعلي قياسية، مما يسمح للمشغلين بتتبع الأداء ومعالجة المشكلات بشكل استباقي.

- معدات قابلة للتخصيص: تمكّن التصاميم المعيارية الشركات من تكييف أنظمتها مع احتياجاتها الخاصة، بدءًا من العمليات الصغيرة إلى خطوط الإنتاج الكبيرة.

إن البقاء على اطلاع على هذه الاتجاهات يمكن أن يساعد الشركات في الحفاظ على قدرتها التنافسية واعتماد حلول مبتكرة تعزز عمليات التعبئة الخاصة بها.

تشجيع ممارسات التعبئة الفعالة

الكفاءة في التعبئة لا توفر الوقت والموارد فحسب، بل تضمن أيضًا منتجًا أفضل للعملاء. لتشجيع الممارسات الفعالة:

- تدريب الموظفين تدريباً شاملاً: التأكد من فهم جميع أعضاء الفريق لكيفية تشغيل المعدات وصيانتها بشكل صحيح.

- جدولة الصيانة الدورية: منع التوقف عن العمل من خلال الحفاظ على المعدات في أفضل حالة من خلال الفحوصات والتنظيف الروتيني.

- مراقبة المقاييس الرئيسية: تتبع عوامل مثل وقت التعبئة ومستويات النفايات واتساق الكربنة لتحديد مجالات التحسين.

- استثمر في معدات عالية الجودة: قد تكون مواد الحشو عالية الجودة ذات تكلفة أعلى مقدمًا ولكنها تحقق وفورات على المدى الطويل من خلال تقليل النفايات وتحسين الكفاءة.

ومن خلال التركيز على هذه الممارسات، يمكن للشركات تحسين عمليات التعبئة وتقليل التكاليف وتقديم منتج متميز لعملائها.

أسئلة مكررة

س: ما هو جهاز تعبئة زجاجات البيرة بالضغط المضاد، وكيف يعمل؟

ج: جهاز ملء زجاجات البيرة بالضغط المضاد هو جهاز متخصص لتعبئة زجاجات البيرة الغازية. يملأ الزجاجات من الأسفل مع الحفاظ على الضغط الداخلي لمنع التعرض للأكسجين وفقدان الكربنة. يستخدم الجهاز نظام صمام لإدخال ثاني أكسيد الكربون وضغط الزجاجة والسماح بتدفق البيرة بسلاسة دون رغوة زائدة.

س: كيف يمكنك تعبئة الزجاجات باستخدام جهاز تعبئة بالضغط المضاد؟

ج: لملء الزجاجات بمادة مالئة بالضغط المضاد، قم بتوصيلها ببرميل أو مصدر ثاني أكسيد الكربون. ابدأ بتطهير الزجاجة بثاني أكسيد الكربون لإزالة الأكسجين. بمجرد أن يتم ضغط الزجاجة، دع البيرة المكربنة تتدفق من الأسفل. املأ ببطء لتقليل الرغوة وضمان مستوى التعبئة المناسب دون الإفراط في الملء.

س: ما هي فوائد استخدام حشوة الضغط المضاد للتخمير المنزلي؟

ج: يحافظ حشو الضغط المضاد على الكربنة ويقلل من التعرض للأكسجين ويحافظ على جودة البيرة المعبأة في زجاجات. وهو يسمح لصانعي البيرة المنزلية بتعبئة البيرة في زجاجات دون فقدان النكهة أو النضارة. تستوعب أداة الملء أيضًا أحجامًا مختلفة من الزجاجات، مثل زجاجات البيرة القياسية وزجاجات البيرة القياسية، مما يجعلها متعددة الاستخدامات لمختلف إعدادات التخمير.

س: كيف يعمل صمام التنفيس في ماكينة تعبئة زجاجات البيرة ذات الضغط المضاد؟

ج: ينظم صمام التنفيس الضغط أثناء عملية التعبئة. فهو يحرر الضغط الزائد لمنع الضغط الزائد واحتمال كسر الزجاجة. ومن خلال الحفاظ على ثبات الضغط، يضمن صمام التنفيس التدفق السلس للبيرة المكربنة في الزجاجة مع الحفاظ على جودتها.

س: هل يمكن استخدام حشو الضغط العكسي مع نظام تعبئة البراميل؟

ج: نعم، تعمل أداة ملء الضغط المضاد بسلاسة مع نظام تعبئة البراميل. فهو يتصل بالبرميل، مما يسمح بنقل البيرة المكربنة إلى الزجاجات. يستخدم الحشو ضغط ثاني أكسيد الكربون من البرميل لتطهير الزجاجات وضغطها قبل التعبئة، مما يضمن عملية تعبئة فعالة ونظيفة.

س: ما هو الفرق بين جهاز التعبئة بالضغط المضاد وطرق التعبئة التقليدية؟

ج: تتضمن الطرق التقليدية لتعبئة الزجاجات السكب المباشر، والذي غالبًا ما يتسبب في زيادة الرغوة والتعرض للأكسجين، مما يضر بجودة البيرة. يحافظ الحشو بالضغط المضاد على بيئة مضغوطة أثناء التعبئة، مما يقلل من الرغوة ويحافظ على الكربنة، مما يجعلها مثالية لتعبئة البيرة المكربنة.

س: كيف يمكنك منع الرغوة أثناء عملية التعبئة باستخدام حشو الضغط المضاد؟

ج: لمنع تكون الرغوة، قم بتطهير الزجاجة بثاني أكسيد الكربون قبل الملء واملأها ببطء من الأسفل لتقليل الاضطراب. استخدم أداة تعبئة مزودة بصمام غاز وحافظ على الضغط المناسب في الزجاجة أثناء التعبئة. تعمل هذه الخطوات على تقليل الرغوة وتحسين كفاءة التعبئة.

س: ما أهمية التعقيم قبل استخدام حشو الضغط المضاد؟

ج: التعقيم ضروري لمنع التلوث في البيرة المعبأة في زجاجات. يمكن أن تفسد البكتيريا والخميرة البرية البيرة، مما يتسبب في إفساد البيرة وتلفها. من خلال تعقيم الزجاجات ومكونات الحشو تعقيمًا دقيقًا، يمكن لصانعي البيرة المنزلية ضمان بقاء البيرة طازجة والاحتفاظ بنكهتها المقصودة.

س: كيف يمكن مقارنة مسدس البيرة من بليشمان بماكينات التعبئة بالضغط المضاد الأخرى؟

ج: مسدس البيرة من بليشمان هو أداة سهلة الاستخدام وفعالة لتعبئة البيرة الغازية في زجاجات. يتميز بتصميم مبتكر يقلل من الرغوة ويسهل التعامل معه. وبفضل صمام تنفيس الضغط المدمج فيه، فإنه يضمن جودة ثابتة أثناء التعبئة، مما يجعله خيارًا موثوقًا لمصنعي البيرة المنزلية.

ملخص ختامي:

أجهزة تعبئة الزجاجات ذات الضغط المضاد هي أدوات أساسية للحفاظ على جودة ونضارة المشروبات الغازية أثناء التعبئة. ومن خلال الحفاظ على الكربنة وتقليل الرغوة وتقليل التعرض للأكسجين، تضمن هذه الأنظمة الحصول على منتج متسق وعالي الجودة. من فهم آليات أجهزة التعبئة بالضغط المضاد إلى تنفيذ أفضل الممارسات مثل التعقيم المناسب، والتحكم في الضغط، وسير العمل الفعال، يمكن للشركات تبسيط عمليات التعبئة في زجاجاتها وتعزيز رضا العملاء. مع استمرار تطور تكنولوجيا تعبئة الزجاجات مع اتجاهات مثل الأتمتة والحلول الصديقة للبيئة، فإن الاستثمار في المعدات والممارسات الصحيحة سيحافظ على كفاءة عملياتك ومشروباتك من الدرجة الأولى.