غالبًا ما تعتمد عمليات التصنيع على معدات متخصصة لإنتاج منتجات دقيقة ومتناسقة بكفاءة. تُعد آلات النفخ جزءًا أساسيًا من هذه المجموعة، خاصةً في الصناعات التي تتطلب منتجات بلاستيكية متينة وخفيفة الوزن. ستستكشف هذه المقالة ماهية آلات النفخ، وكيفية عملها في عملية النفخ، وأنواعها المختلفة المتاحة، مع توضيح خصائصها وتطبيقاتها المميزة.

جدول المحتويات

تبديلتعريف وغرض آلات النفخ

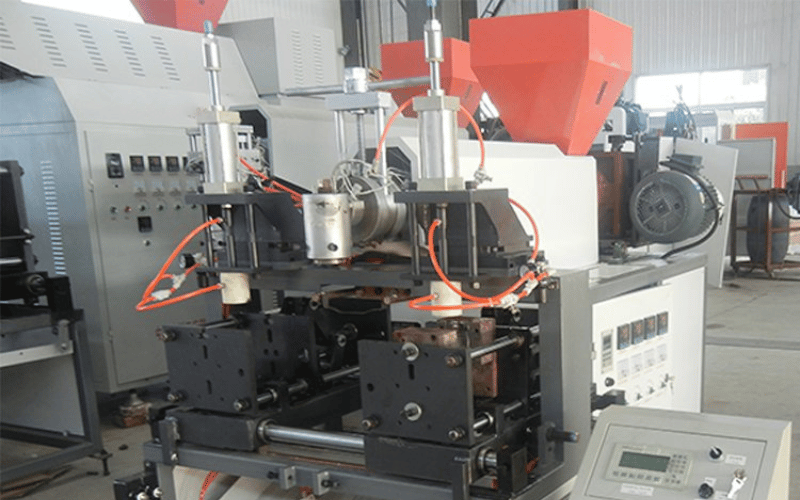

آلات النفخ هي آلات متخصصة تُستخدم لإنتاج مكونات بلاستيكية مجوفة، مثل الزجاجات والحاويات والأجزاء الصناعية. تُشكّل هذه الآلات البلاستيك بنفخ بوليمر منصهر في قالب مُصمّم مسبقًا. الغرض الرئيسي من آلات النفخ هو تصنيع منتجات خفيفة الوزن ومتينة ذات أشكال معقدة، مما يجعلها جزءًا لا يتجزأ من قطاعات مثل التعبئة والتغليف والسيارات والسلع الاستهلاكية.

نظرة عامة على عملية النفخ

تتضمن عملية النفخ ثلاث مراحل رئيسية: التسخين، والقولبة، والتبريد. أولًا، تُسخّن المادة البلاستيكية الخام حتى تصبح مرنة. ثم يُوضع البوليمر المُطرّى في قالب حيث يُضخّ الهواء المضغوط، مما يُضخّ البلاستيك ليناسب بدقة محيط القالب. وأخيرًا، يُبرّد المنتج المصبوب ويُخرج كمنتج نهائي. تضمن هذه العملية تجانسًا، مما يُتيح إنتاج كميات كبيرة من الأشكال المجوفة المعقدة.

أنواع آلات النفخ

آلات نفخ البثق

آلات النفخ بالبثق هي النوع الأكثر شيوعًا، حيث يُضغط البلاستيك داخل قالب مجوف يُنفخ بعد ذلك. تُعد هذه الآلات مثالية لإنتاج مواد مثل الزجاجات والبراميل البلاستيكية.

آلات نفخ الحقن

باستخدام قالب مُصنّع بتقنية قولبة الحقن، تُوفّر آلات نفخ الحقن دقة عالية وسماكة جدار موحدة. تُستخدم هذه الآلات عادةً في عبوات الأدوية ومستحضرات التجميل.

آلات نفخ التمدد

تجمع آلات نفخ التمدد بين عمليتَي النفخ والتمدد. وهي فعّالة بشكل خاص في إنتاج عبوات خفيفة الوزن ومتينة، مثل زجاجات البولي إيثيلين تيريفثالات (PET)، والتي تُستخدم غالبًا في تغليف المشروبات.

يلبي كل نوع من آلات النفخ متطلبات المنتج المحددة، مما يوفر التنوع والكفاءة عبر الاحتياجات الصناعية المختلفة.

كيف تعمل آلات نفخ الزجاجات؟

يعتمد التصنيع الحديث على معدات متعددة الاستخدامات وفعالة لتلبية الطلب العالمي على منتجات خفيفة الوزن ومتينة. تلعب آلات نفخ الزجاجات دورًا محوريًا في هذه العمليات، لا سيما في تشكيل الزجاجات البلاستيكية لصناعات مثل المشروبات والأدوية والعناية الشخصية. توضح هذه المقالة وظائف هذه الآلات، ومكوناتها، ومراحلها الأساسية.

مكونات آلة نفخ الزجاجات

محمل التشكيل المسبق

يُغذي هذا المُكوّن القوالب البلاستيكية الصغيرة المصبوبة إلى الآلة. يضمن المُحمّل إمدادًا مُستمرًا، مُحافظًا على سلاسة تدفق الإنتاج.

وحدة التدفئة

تعمل وحدة التسخين على تليين القوالب الأولية بتعريضها لدرجات حرارة مُتحكم بها. هذه العملية تمنحها المرونة اللازمة للتشكيل.

تجويف العفن

تجويف القالب هو المكان الذي تتخذ فيه القوالب الأولية شكلها النهائي. تُصمم قوالب معدنية مُشكَّلة بتفاصيل دقيقة لتتناسب مع متطلبات المنتج المحددة.

قضيب التمدد ومنفاخ الهواء

تعمل هذه العناصر معًا لتمديد القالب المخفف عموديًا ونفخه داخل القالب، مما يؤدي إلى إنشاء شكل الزجاجة المطلوب.

دور الهواء المضغوط في نفخ الزجاجات

الهواء المضغوط عنصر أساسي في تشكيل الزجاجات. بمجرد دخول القالب، يُدخل هواء عالي الضغط، مما يُوسّع البلاستيك الساخن حتى ينسجم مع داخل القالب. تضمن هذه العملية تشكيلًا دقيقًا وجودة ثابتة. ضغط الهواء المناسب ضروري لتحقيق التجانس وإنتاج كميات كبيرة بكفاءة.

خطوات عملية نفخ الزجاجة

- تحميل القوالب

يتم وضع القوالب الأولية في نظام التحميل ونقلها بسلاسة إلى المرحلة التالية.

- التدفئة

تمر القوالب الأولية عبر سلسلة من السخانات بالأشعة تحت الحمراء، مما يؤدي إلى تليين البلاستيك إلى حالته المرنة المثالية دون إذابته.

- صب

يدخل القالب إلى تجويف القالب، ويُمدد بقضيب. وفي الوقت نفسه، يُضخّ هواء مضغوط لدفع البلاستيك نحو جدران القالب.

- التبريد والقذف

يتم تبريد الزجاجة المصبوبة لتتماسك شكلها قبل إخراجها من الجهاز، لتكون جاهزة للاستخدام أو المعالجة الإضافية.

تشكل آلات نفخ الزجاجات الفعالة جزءًا لا يتجزأ من الإنتاج بكميات كبيرة، حيث تضمن الدقة والسرعة مع تقليل النفايات.

التسخين والصهر في عملية النفخ

تعتمد عملية النفخ بشكل كبير على المعالجة الدقيقة للمواد لإنتاج منتجات بلاستيكية مجوفة عالية الجودة. في جوهرها، يُعدّ تسخين البلاستيك وصهره خطوتين أوليتين حاسمتين تُرسي الأساس لمراحل الصب اللاحقة. يشرح هذا المقال أهمية هذه المرحلة، والطرق المختلفة المستخدمة، ودور التحكم في درجة الحرارة في ضمان أفضل النتائج.

أهمية البلاستيك الساخن في العملية

يُحوّل تسخين البلاستيك وصهره المادة الصلبة إلى حالة مرنة ضرورية للتشكيل. يضمن التسخين الصحيح للبلاستيك توزيعًا متساويًا داخل القالب، مما يُنتج عنه سمك جدار موحد ومتانة. قد يُؤثر التسخين الزائد أو المنخفض على سلامة المنتج، مما يؤدي إلى عيوب مثل نقاط الضعف أو عدم تناسق الأشكال. يضمن التسخين المناسب تدفقًا سلسًا، وهو أمر بالغ الأهمية لإنتاج منتجات جذابة بصريًا وعملية.

طرق تسخين وصهر البلاستيك

التدفئة بالأشعة تحت الحمراء

تُسخّن سخانات الأشعة تحت الحمراء مباشرةً وبشكل مُتحكّم فيه القوالب أو الباريسونات، مما يُسخّنها بالتساوي وبكفاءة. هذه الطريقة موفرة للطاقة وتُعطي نتائج متسقة مع الحد الأدنى من الهدر.

التدفئة بالحمل الحراري

يستخدم التسخين بالحمل الحراري الهواء الساخن المتداول لرفع درجة حرارة المادة تدريجيًا. يُعدّ مثاليًا لعمليات الإنتاج الكبيرة، إذ يوفر تسخينًا موحدًا، ولكنه عادةً ما يستغرق وقتًا أطول من طرق الأشعة تحت الحمراء.

عناصر التسخين الداخلية

في بعض آلات النفخ، تُذيب مكونات التسخين الداخلية المواد الخام قبل البثق أو الحقن. تُتيح هذه الطريقة تحكمًا دقيقًا في درجة الحرارة أثناء عملية التشكيل.

التحكم في درجة الحرارة للحصول على أفضل النتائج

تُعدّ إدارة درجة الحرارة بدقة أمرًا أساسيًا للحفاظ على جودة البلاستيك أثناء التسخين والصهر. تُراقب الأنظمة المتطورة درجات الحرارة وتُعدّلها لضمان اتساقها، مما يُقلل من خطر العيوب. يضمن الحفاظ على الظروف المثلى استجابة المادة بشكل مُتوقع، مما يُتيح إنتاجًا بكميات كبيرة مع الحد الأدنى من الأخطاء. كما يُسهم تحسين التحكم في كفاءة الطاقة، مما يُعزز فعالية التكلفة الإجمالية.

من خلال التركيز على الدقة أثناء مرحلة التسخين، يحقق المصنعون نتائج متفوقة، وينتجون منتجات بلاستيكية آمنة وموثوقة تلبي معايير الصناعة.

عملية إنتاج زجاجات PET

إنتاج زجاجات البولي إيثيلين تيريفثالات (PET) عملية آلية للغاية تجمع بين الدقة والكفاءة والتكنولوجيا المتقدمة. بفهم كل مرحلة، بدءًا من إعداد القوارير وصولًا إلى مراقبة الجودة، يمكن للمصنعين ضمان منتجات متسقة وموثوقة لصناعات مثل المشروبات ومستحضرات التجميل والأدوات المنزلية. يستكشف هذا الشرح كيفية تشكيل المواد الخام إلى عبوات متينة وخفيفة الوزن، والفحوصات الدقيقة المطبقة لتلبية المعايير العالمية.

إنشاء باريسون لزجاجات البولي إيثيلين تيريفثالات

الخطوة الأولى في إنتاج زجاجات PET هي إنشاء الباريسون أو التشكيل المسبق - وهي هياكل صغيرة أنبوبية الشكل تُستخدم كأساس لتشكيل الزجاجة. تُصنع التشكيلات المسبقة من راتنج البولي إيثيلين تيريفثالات (PET) باستخدام آلات قولبة بالحقن. خلال هذه المرحلة، تُصهر حبيبات PET في درجات حرارة عالية مُتحكم بها، ثم تُحقن في قالب يُبرد ويُصلب المادة إلى شكلها الأولي. صُممت هذه التشكيلات المسبقة بدقة لضمان ملاءمتها للمرحلة التالية.

نفخ وتشكيل المنتج النهائي

بعد أن تصبح القوالب جاهزة، تُسخّن لتصبح مرنة، ثم تُوضع في قالب مُصمّم لتكوين شكل الزجاجة النهائي. يُمدّد قضيب مطاط القالب عموديًا بينما يُنفخ فيه الهواء المضغوط، مما يُوسّع مادة البولي إيثيلين تيرفثالات المُطرّية حتى تأخذ شكل القالب نفسه. تضمن عملية النفخ المطاطي هذه أن تكون الزجاجات خفيفة الوزن ومتينة في الوقت نفسه، مع سُمك جدار ثابت وتصميم مُخصّص.

مراقبة الجودة في إنتاج الزجاجات

يُعد ضمان الجودة أمرًا بالغ الأهمية في كل مرحلة من مراحل إنتاج زجاجات البولي إيثيلين تيرفثالات. تتحقق أنظمة التفتيش الآلية من أي عيوب، مثل الأشكال غير المنتظمة، أو أسطح العزل غير السليمة، أو نقاط الضعف. كما يُجري المصنعون اختبارات إجهاد دورية لضمان استيفاء الزجاجات لمتطلبات القوة والمتانة. إن تطبيق إجراءات صارمة لمراقبة الجودة لا يقلل من الهدر فحسب، بل يضمن أيضًا استيفاء الزجاجات لمعايير الصناعة المتعلقة بالسلامة والأداء.

من خلال تحسين كل مرحلة من مراحل الإنتاج بشكل منهجي، يواصل المصنعون تقديم زجاجات PET عالية الأداء التي تلبي مجموعة واسعة من التطبيقات بكفاءة.

خاتمة

أصبحت تقنية النفخ جزءًا أساسيًا من التصنيع الحديث، إذ تُمكّن من إنتاج منتجات بلاستيكية مجوفة متينة وخفيفة الوزن لمجموعة متنوعة من الصناعات. ومن خلال استكشاف التطورات الحالية والفرص المستقبلية، يُمكننا فهم الإمكانات المتطورة لآلات النفخ بشكل أفضل. تُسلّط هذه الخاتمة الضوء على الابتكارات الجارية في هذا المجال، وتُقدّم ملخصًا موجزًا للأهمية التشغيلية لهذه الآلات.

مستقبل آلات النفخ في التصنيع

يشهد قطاع التصنيع تطورًا مستمرًا، ومعدات النفخ ليست استثناءً. يتيح دمج التقنيات الذكية، مثل إنترنت الأشياء والذكاء الاصطناعي، في خطوط الإنتاج إمكانياتٍ واعدة. تُمكّن هذه التطورات من الصيانة التنبؤية، وتقليل فترات التوقف، وتحسين الإنتاج مع الحفاظ على الموارد. علاوةً على ذلك، يُسهم السعي نحو الاستدامة في تطوير مواد صديقة للبيئة وآلات نفخ موفرة للطاقة، بما يتماشى مع الجهود العالمية للحد من البصمة الكربونية.

من المتوقع أيضًا أن يتداخل التصنيع الإضافي، أو الطباعة ثلاثية الأبعاد، مع عملية النفخ، مما يتيح فرصًا لتطوير نماذج أولية أسرع وتصميمات مخصصة معقدة. ومن المتوقع أن تُحدث هذه الابتكارات نقلة نوعية في قدرات الإنتاج، وتعزز الكفاءة، وتفتح آفاقًا جديدة لتطبيقات جديدة.

الابتكارات في تكنولوجيا النفخ

ركزت التطورات الحديثة في مجال النفخ على تحسين الدقة والسرعة وكفاءة الطاقة. تتيح تقنيات مثل النفخ متعدد الطبقات للمصنّعين إنتاج منتجات ذات خصائص حاجزة مُحسّنة، مناسبة لحفظ محتويات العبوات. إضافةً إلى ذلك، تُهيمن الأنظمة الآلية الآن على هذه الصناعة، مما يُبسّط العمليات، ويُمكّن من تسريع دورات الإنتاج، ويُقلّل بشكل كبير من هدر المواد.

تُعدّ التطورات في مجال إعادة التدوير مجالاً بالغ الأهمية. تُسهّل أنظمة الحلقة المغلقة الآن إعادة استخدام البلاستيك، مما يضمن نهجاً أكثر استدامةً في الإنتاج. تُلبّي هذه الابتكارات متطلبات السوق والضغوط التنظيمية، مُرسيةً بذلك معايير جديدة للصناعة.

ملخص عمليات آلة النفخ

تعمل آلات النفخ من خلال الجمع الدقيق بين تسخين وتشكيل وتبريد البوليمرات لإنشاء هياكل مجوفة. كفاءتها في التعامل مع الإنتاج بكميات كبيرة، إلى جانب قدرتها على التكيف مع تطبيقات متنوعة - من الأغذية والمشروبات إلى قطع غيار السيارات - تؤكد أهميتها في التصنيع. إن قدرتها على إنتاج منتجات متسقة وعالية الجودة بأقل قدر من النفايات تضمن بقاء هذه الآلات لا غنى عنها في مختلف الصناعات.

من خلال تبني أحدث التقنيات وإعطاء الأولوية للاستدامة، تواصل آلات النفخ لعب دور حيوي في عمليات الإنتاج الحديثة. هذه التطورات لا تعزز الكفاءة التشغيلية فحسب، بل تُمكّن المصنّعين أيضًا من مواجهة تحديات السوق العالمية سريعة التغير.

أسئلة مكررة

ما هي آلة النفخ؟

آلة النفخ هي جهاز يُستخدم لإنتاج منتجات بلاستيكية مجوفة، مثل الزجاجات البلاستيكية، عن طريق نفخ قالب بلاستيكي مُصهور في تجويف القالب. يمكن استخدام طرق مختلفة في هذه العملية، بما في ذلك البثق والحقن، لإنتاج زجاجات نهائية بأشكال وأحجام مختلفة، مناسبة لصناعات مثل المشروبات والأدوية.

كيف تتم عملية نفخ القوالب بالبثق؟

تتضمن عملية النفخ بالبثق بثق أنبوب مجوف مستمر من مادة بلاستيكية منصهرة، يُجمع بين نصفي القالب. يُحقن الهواء المضغوط في الأنبوب، مما يؤدي إلى نفخه ليتوافق مع شكل تجويف القالب. تُعد هذه الطريقة فعالة لإنتاج الزجاجات البلاستيكية بكميات كبيرة، وتتيح إنتاج أشكال وأحجام مختلفة.

ما هو الفرق بين نفخ التمدد ونفخ الحقن؟

تتضمن عملية النفخ بالتمدد شد القالب قبل نفخه في القالب، مما يعزز متانة الزجاجة النهائية ونقائها. أما عملية النفخ بالحقن، فتجمع بين عمليتي النفخ والحقن لإنشاء القالب ثم نفخه في خطوة واحدة. كلتا الطريقتين فعالتان في إنتاج زجاجات بلاستيكية عالية الجودة، لكنهما تلبيان احتياجات إنتاجية مختلفة.

ما هي أنواع المواد البلاستيكية المستخدمة في عملية النفخ؟

تشمل المواد البلاستيكية الشائعة الاستخدام في عملية النفخ البولي إيثيلين، والبولي بروبيلين، والبولي إيثيلين تيريفثالات (PET). وتُختار هذه المواد لقوتها ومرونتها وملاءمتها لمختلف التطبيقات، لا سيما في صناعات المشروبات والأدوية.

ما هي المكونات الرئيسية لآلة النفخ؟

تتكون آلة النفخ عادةً من جهاز بثق، وتجويف قالب، ورأس قالب، ونظام حقن هواء. يصهر جهاز البثق المواد البلاستيكية ويشكلها إلى قالب مسبق التشكيل (بريفورم) أو باريسون، ثم يُنفخ باستخدام الهواء المضغوط في تجويف القالب للحصول على الشكل المطلوب.

كيف يؤثر ضغط الهواء على عملية النفخ؟

يلعب ضغط الهواء دورًا محوريًا في عملية النفخ. يُستخدم الهواء عالي الضغط لنفخ البلاستيك المنصهر داخل تجويف القالب، مما يضمن ملء المادة لكامل شكل القالب. يُعد التحكم في ضغط الهواء أمرًا بالغ الأهمية لتحقيق سُمك موحد وشكل مناسب للمنتج النهائي.

ما هو قالب الزجاجة ودوره في عملية النفخ؟

قالب الزجاجة هو أنبوب صغير مجوف مصنوع من البلاستيك المنصهر، ويُستخدم كنقطة انطلاق لعملية النفخ. يُسخّن القالب ثم يُنفخ في تجويف القالب للحصول على شكل الزجاجة النهائي. يُعد تصميم القالب أساسيًا لضمان كفاءة وجودة الزجاجة النهائية.

كيف يتم إنتاج المنتجات البلاستيكية المجوفة باستخدام آلات النفخ؟

تُصنع المنتجات البلاستيكية المجوفة عبر سلسلة من الخطوات تشمل تسخين البلاستيك المنصهر وتشكيله ونفخه. يبدأ الإنتاج ببثق أنبوب بلاستيكي، ثم يُوضع في تجويف القالب. يُحقن الهواء المضغوط لنفخ الأنبوب، وتشكيله في القالب، ثم يُبرد لتصلب المنتج النهائي.

ما هي أهمية تصميم تجويف القالب في عملية النفخ؟

يُعد تصميم تجويف القالب أمرًا بالغ الأهمية في عملية النفخ، إذ يُحدد الشكل النهائي وأبعاد الزجاجة البلاستيكية. يضمن تجويف القالب المُصمم جيدًا إنتاجًا فعالًا، وجودة ثابتة، والقدرة على إنتاج أشكال وأحجام مختلفة من الزجاجات مُصممة خصيصًا لتلبية احتياجات السوق.

خلاصة القول

تُعدّ آلات النفخ العمود الفقري لتصنيع البلاستيك، إذ تُمكّن من إنتاج كميات كبيرة من الأغشية والزجاجات وغيرها من المنتجات المجوفة بكفاءة ودقة. من أكياس البقالة إلى عبوات الأدوية، تُشكّل هذه الآلات المواد التي نعتمد عليها يوميًا.

بالنسبة للمصنّعين، يضمن اختيار آلة النفخ المناسبة - سواءً لإنتاج أفلام عالية السرعة أو لصب الزجاجات المعقدة - أداءً وجودة منتج مثالية. مع التقدم في الأتمتة وعلوم المواد، تستمر آلات النفخ في التطور، مما يوفر استدامةً أكبر وقابليةً للتخصيص لتلبية احتياجات الصناعة الحديثة.

سواء كنت تقوم بإنتاج مواد تعبئة خفيفة الوزن أو حاويات متينة، فإن فهم كيفية عمل آلات النفخ يساعد في تحسين الإنتاج وتسليم منتجات بلاستيكية عالية الجودة إلى السوق.