Les processus de fabrication nécessitent souvent des équipements spécialisés pour créer des produits précis et homogènes avec efficacité. Les machines de soufflage sont un élément essentiel de cet outil, notamment dans les industries où des produits en plastique durables et légers sont essentiels. Cet article explique ce que sont les machines de soufflage, leur fonctionnement dans le processus de moulage par soufflage et les différents types disponibles, en soulignant leurs caractéristiques et leurs applications spécifiques.

Table des matières

ToggleDéfinition et objectif des machines de soufflage

Les machines de soufflage sont des machines spécialisées utilisées pour produire des composants creux en plastique, tels que des bouteilles, des contenants et des pièces industrielles. Ces machines forment le plastique en gonflant un polymère fondu dans un moule préconçu. Leur objectif principal est de fabriquer des produits légers et durables aux formes complexes, ce qui les rend indispensables dans des secteurs comme l'emballage, l'automobile et les biens de consommation.

Aperçu du processus de moulage par soufflage

Le procédé de moulage par soufflage comprend trois étapes clés : chauffage, moulage et refroidissement. Tout d'abord, la matière plastique brute est chauffée jusqu'à ce qu'elle soit malléable. Ensuite, le polymère ramolli est placé dans un moule où de l'air comprimé est injecté, gonflant le plastique pour épouser parfaitement les contours du moule. Enfin, le produit moulé est refroidi et éjecté. Ce procédé garantit l'uniformité et permet la production en grande série de formes creuses complexes.

Types de machines de soufflage

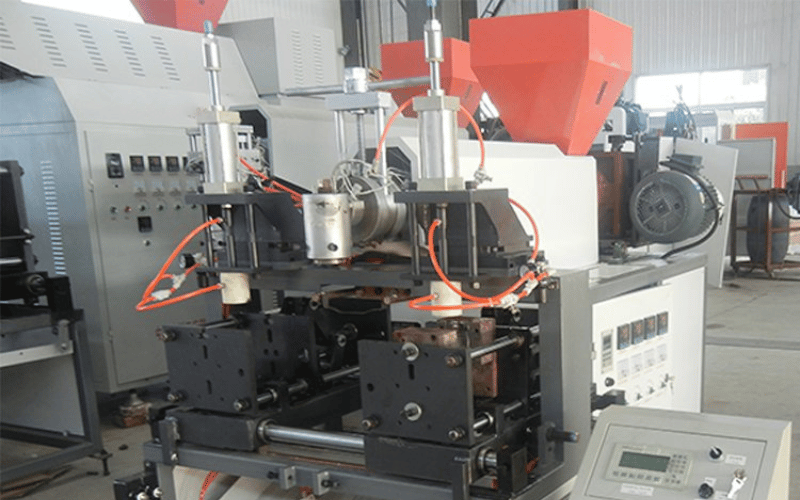

Machines d'extrusion-soufflage

Les machines d'extrusion-soufflage sont les plus courantes. Le plastique est extrudé en une paraison creuse qui est ensuite gonflée. Ces machines sont idéales pour la production d'articles tels que des bouteilles et des fûts en plastique.

Machines d'injection-soufflage

Utilisant une préforme créée par moulage par injection, les machines d'injection-soufflage offrent une grande précision et une épaisseur de paroi uniforme. Elles sont couramment utilisées pour les contenants pharmaceutiques et cosmétiques.

Machines d'étirage-soufflage

Les machines d'étirage-soufflage combinent les techniques de soufflage et d'étirage. Elles sont particulièrement efficaces pour la production de contenants légers et durables, tels que les bouteilles en PET, souvent utilisées dans l'emballage des boissons.

Chaque type de machine de soufflage répond à des exigences de produit spécifiques, offrant polyvalence et efficacité pour différents besoins industriels.

Comment fonctionnent les machines de soufflage de bouteilles ?

La fabrication moderne s'appuie sur des équipements polyvalents et performants pour répondre à la demande mondiale de produits légers et durables. Les machines de soufflage de bouteilles jouent un rôle essentiel dans ces processus, notamment pour le façonnage de bouteilles en plastique destinées à des secteurs comme les boissons, les produits pharmaceutiques et les soins personnels. Cet article détaille leur fonctionnalité, les composants qui les composent et les étapes critiques du processus.

Composants d'une machine de soufflage de bouteilles

Chargeur de préformes

Ce composant alimente la machine en préformes (petites pièces de plastique moulées). Le chargeur assure un approvisionnement constant, garantissant ainsi un flux de production fluide.

Unité de chauffage

L'unité de chauffage ramollit les préformes en les exposant à des températures contrôlées. Ce procédé leur confère la souplesse nécessaire au façonnage.

cavité de moule

L'empreinte du moule est l'endroit où les préformes prennent leur forme finale. Les moules métalliques profilés sont conçus avec des détails complexes pour répondre aux exigences spécifiques du produit.

Tige extensible et souffleur d'air

Ces éléments fonctionnent en tandem pour étirer la préforme ramollie verticalement et la gonfler dans le moule, créant ainsi la forme de bouteille souhaitée.

Le rôle de l'air comprimé dans le moulage par soufflage de bouteilles

L'air comprimé est un élément clé du formage des bouteilles. Une fois la préforme dans le moule, de l'air haute pression est introduit, dilatant le plastique chauffé jusqu'à ce qu'il épouse les contours du moule. Ce procédé garantit un formage précis et une qualité constante. Une pression d'air adéquate est essentielle pour une production uniforme et efficace en grandes quantités.

Étapes du processus de soufflage de bouteilles

- Chargement des préformes

Les préformes sont placées dans le système de chargement et transférées en douceur vers l'étape suivante.

- Chauffage

Les préformes passent à travers une série de radiateurs infrarouges, ramollissant le plastique jusqu'à son état de souplesse idéal sans le faire fondre.

- Moulage

Une préforme pénètre dans la cavité du moule et est étirée par une tige. Simultanément, de l'air comprimé est injecté pour pousser le plastique contre les parois du moule.

- Refroidissement et éjection

La bouteille moulée est refroidie pour solidifier sa forme avant d'être éjectée de la machine, prête à être utilisée ou à subir un traitement ultérieur.

Des machines de soufflage de bouteilles efficaces font partie intégrante d'une production à haut volume, garantissant précision et rapidité tout en minimisant les déchets.

Chauffage et fusion dans le moulage par soufflage

Le procédé de moulage par soufflage repose en grande partie sur la manipulation précise des matériaux pour créer des produits en plastique creux de haute qualité. Le chauffage et la fusion du plastique sont des étapes initiales cruciales qui posent les bases des étapes de moulage suivantes. Cet article explique l'importance de cette phase, les différentes méthodes utilisées et le rôle du contrôle de la température pour garantir des résultats optimaux.

Importance du plastique chaud dans le processus

Le chauffage et la fusion du plastique transforment le matériau solide en un état malléable, nécessaire au moulage. Un chauffage correct du plastique assure une répartition uniforme dans le moule, ce qui se traduit par une épaisseur de paroi uniforme et une durabilité accrue. Une surchauffe ou une sous-chauffe peut compromettre l'intégrité du produit et entraîner des défauts tels que des points faibles ou des formes irrégulières. Un chauffage adéquat assure un écoulement fluide, essentiel à la production d'articles esthétiques et fonctionnels.

Méthodes de chauffage et de fusion du plastique

Chauffage infrarouge

Les radiateurs infrarouges appliquent une chaleur directe et contrôlée sur les préformes ou les paraisons, les chauffant uniformément et efficacement. Cette méthode est économe en énergie et produit des résultats constants avec un minimum de déchets.

Chauffage par convection

Le chauffage par convection utilise la circulation d'air chaud pour augmenter progressivement la température du matériau. Idéal pour les grandes séries, il assure un chauffage uniforme, mais prend généralement plus de temps que les méthodes infrarouges.

Éléments chauffants internes

Sur certaines machines de soufflage, des éléments chauffants internes font fondre les matières premières avant l'extrusion ou l'injection. Cette méthode permet un contrôle précis de la température pendant le processus de mise en forme.

Contrôle de la température pour des résultats optimaux

Une gestion précise de la température est essentielle pour maintenir la qualité du plastique pendant le chauffage et la fusion. Des systèmes avancés surveillent et ajustent les températures pour garantir leur constance, réduisant ainsi le risque de défauts. Le maintien de conditions optimales garantit une réponse prévisible du matériau, permettant une production en grande série avec un minimum d'erreurs. Un contrôle amélioré contribue également à l'efficacité énergétique et à la rentabilité globale.

En mettant l’accent sur la précision pendant la phase de chauffage, les fabricants obtiennent des résultats supérieurs, produisant des produits en plastique sûrs et fiables qui répondent aux normes de l’industrie.

Le processus de production des bouteilles en PET

La production de bouteilles en PET est un processus hautement automatisé alliant précision, efficacité et technologie de pointe. En maîtrisant chaque étape, de la création de la paraison au contrôle qualité, les fabricants peuvent garantir des produits homogènes et fiables pour des secteurs comme les boissons, les cosmétiques et les produits ménagers. Ce document explore la transformation des matières premières en contenants durables et légers, ainsi que les contrôles rigoureux mis en place pour respecter les normes internationales.

Création de la paraison pour les bouteilles en PET

La première étape de la production de bouteilles en PET consiste à créer la paraison, ou préforme, de petites structures tubulaires servant de base à la fabrication de la bouteille. Fabriquées en résine de polyéthylène téréphtalate (PET), les préformes sont fabriquées à l'aide de presses à injection. Au cours de cette étape, les granulés de PET sont fondus à haute température contrôlée, puis injectés dans un moule qui refroidit et durcit le matériau pour lui donner sa forme initiale. Ces préformes sont conçues avec précision pour garantir leur aptitude à l'étape suivante.

Soufflage et formage du produit final

Une fois les préformes prêtes, elles sont chauffées pour devenir malléables et placées dans un moule conçu pour créer la forme finale de la bouteille. Une tige d'étirage allonge la préforme verticalement tandis que de l'air comprimé y est insufflé, dilatant le PET ramolli jusqu'à ce qu'il prenne la forme exacte du moule. Ce procédé d'étirage-soufflage garantit des bouteilles légères et durables, avec une épaisseur de paroi constante et un design sur mesure.

Contrôle de la qualité dans la production de bouteilles

L'assurance qualité est essentielle à chaque étape de la production de bouteilles en PET. Des systèmes d'inspection automatisés détectent les imperfections, telles que les formes irrégulières, les surfaces d'étanchéité défectueuses ou les points faibles. Les fabricants effectuent également des tests de résistance périodiques pour garantir que les bouteilles répondent aux exigences de résistance et de durabilité. Des mesures de contrôle qualité strictes permettent non seulement de minimiser les déchets, mais aussi de garantir que les bouteilles répondent aux normes industrielles de sécurité et de fonctionnalité.

En affinant systématiquement chaque étape de la production, les fabricants continuent de fournir des bouteilles en PET hautes performances qui répondent efficacement à une large gamme d'applications.

Conclusion

La technologie du moulage par soufflage est devenue un élément essentiel de la fabrication moderne, permettant la production de produits plastiques creux, durables et légers pour divers secteurs. L'exploration des avancées actuelles et des perspectives futures nous permet de mieux comprendre le potentiel évolutif des machines de soufflage. Cette conclusion met en lumière les innovations en cours dans ce domaine et résume succinctement l'importance opérationnelle de ces machines.

L'avenir des machines de soufflage dans la fabrication

Le secteur manufacturier est en constante évolution, et les équipements de soufflage ne font pas exception. L'intégration de technologies intelligentes comme l'IoT et l'IA aux lignes de production offre des perspectives prometteuses. Ces avancées permettent la maintenance prédictive, réduisent les temps d'arrêt et optimisent la production tout en préservant les ressources. De plus, la volonté de développement durable favorise le développement de matériaux écologiques et de machines de soufflage économes en énergie, s'inscrivant ainsi dans la démarche mondiale de réduction de l'empreinte carbone.

La fabrication additive, ou impression 3D, est également sur le point de croiser le moulage par soufflage, ouvrant la voie à un développement plus rapide des prototypes et à des conceptions personnalisées complexes. Ces innovations devraient redéfinir les capacités de production, améliorer l'efficacité et ouvrir la voie à de nouvelles applications.

Innovations dans la technologie du moulage par soufflage

Les récentes avancées en matière de moulage par soufflage se sont concentrées sur l'amélioration de la précision, de la rapidité et de l'efficacité énergétique. Des technologies comme le moulage par soufflage multicouche permettent aux fabricants de créer des produits aux propriétés barrières renforcées, adaptées à la préservation du contenu des emballages. De plus, les systèmes automatisés dominent désormais le secteur, rationalisant les opérations, permettant des cycles plus rapides et réduisant considérablement le gaspillage de matériaux.

Les progrès en matière de recyclage constituent un autre domaine crucial. Les systèmes en circuit fermé facilitent désormais la réutilisation du plastique, garantissant une approche de production plus durable. Ces innovations répondent à la fois aux exigences du marché et aux pressions réglementaires, établissant de nouvelles références pour le secteur.

Résumé des opérations de la machine de soufflage

Les machines de soufflage fonctionnent grâce à une combinaison précise de chauffage, de mise en forme et de refroidissement des polymères pour créer des structures creuses. Leur efficacité dans la production en grande série, associée à leur adaptabilité à des applications variées – de l'agroalimentaire aux pièces automobiles – souligne leur importance dans l'industrie manufacturière. Leur capacité à produire des produits homogènes et de haute qualité avec un minimum de déchets garantit que ces machines restent indispensables dans tous les secteurs.

En adoptant des technologies de pointe et en privilégiant le développement durable, les machines de soufflage continuent de jouer un rôle essentiel dans les processus de production modernes. Ces avancées améliorent non seulement l'efficacité opérationnelle, mais permettent également aux fabricants de relever les défis d'un marché mondial en constante évolution.

Questions fréquemment posées

Qu'est-ce qu'une machine de moulage par soufflage ?

Une machine de soufflage est un appareil utilisé pour produire des produits en plastique creux, tels que des bouteilles, en gonflant une préforme en plastique fondu dans une cavité de moule. Ce procédé peut utiliser différentes méthodes, notamment l'extrusion et le moulage par injection, pour créer des bouteilles finies de formes et de tailles variées, adaptées à des industries comme les boissons et les produits pharmaceutiques.

Comment fonctionne le procédé d'extrusion-soufflage ?

Le procédé d'extrusion-soufflage consiste à extruder un tube creux continu de matière plastique fondue, qui est ensuite enfermé entre deux moitiés de moule. De l'air comprimé est injecté dans le tube, le gonflant ainsi pour épouser la forme de la cavité du moule. Cette méthode est efficace pour la production en série de bouteilles en plastique et permet de créer différentes formes et tailles.

Quelle est la différence entre le moulage par étirage-soufflage et le moulage par injection-soufflage ?

L'étirage-soufflage consiste à étirer une préforme avant de la souffler dans un moule, améliorant ainsi la résistance et la transparence de la bouteille finie. En revanche, l'injection-soufflage combine les procédés de moulage par injection et de soufflage pour créer la préforme, puis la souffler en une seule étape. Ces deux méthodes sont efficaces pour produire des bouteilles en plastique de haute qualité, mais répondent à des besoins de production différents.

Quels types de matières plastiques sont utilisés dans le moulage par soufflage ?

Les matières plastiques couramment utilisées pour le moulage par soufflage comprennent le polyéthylène, le polypropylène et le polyéthylène téréphtalate (PET). Ces matériaux sont choisis pour leur résistance, leur flexibilité et leur adéquation à diverses applications, notamment dans les industries des boissons et pharmaceutiques.

Quels sont les composants clés d’une machine de moulage par soufflage ?

Une machine de moulage par soufflage comprend généralement une extrudeuse, une cavité de moulage, une tête de filière et un système d'injection d'air. L'extrudeuse fait fondre le plastique et le transforme en préforme, ou paraison, qui est ensuite gonflée à l'air comprimé dans la cavité du moule pour obtenir la forme souhaitée.

Comment la pression de l’air affecte-t-elle le processus de soufflage ?

La pression d'air joue un rôle crucial dans le processus de soufflage. De l'air à haute pression est utilisé pour gonfler le plastique fondu dans la cavité du moule, ce qui garantit que le matériau remplit entièrement la forme du moule. Le contrôle de la pression d'air est essentiel pour obtenir une épaisseur uniforme et une forme parfaite du produit final.

Qu'est-ce qu'une préforme de bouteille et quel est son rôle dans le moulage par soufflage ?

Une préforme de bouteille est un petit tube creux en plastique fondu qui sert de point de départ au processus de moulage par soufflage. La préforme est chauffée puis gonflée dans la cavité du moule pour obtenir la forme finale de la bouteille. La conception de la préforme est essentielle pour garantir l'efficacité et la qualité de la bouteille finie.

Comment les produits creux en plastique sont-ils fabriqués à l'aide de machines de soufflage ?

Les produits creux en plastique sont fabriqués par une série d'étapes impliquant le chauffage, le formage et le soufflage du plastique fondu. La production commence par l'extrusion d'un tube en plastique, qui est ensuite placé dans la cavité du moule. De l'air comprimé est injecté pour gonfler le tube, le mettre en forme dans le moule et le refroidir afin de solidifier le produit fini.

Quelle est l’importance de la conception de la cavité du moule dans le moulage par soufflage ?

La conception de l'empreinte du moule est essentielle en moulage par soufflage, car elle détermine la forme et les dimensions finales de la bouteille en plastique. Une empreinte bien conçue garantit une production efficace, une qualité constante et la possibilité de créer des bouteilles de formes et de tailles variées, adaptées aux besoins spécifiques du marché.

L'essentiel

Les machines de soufflage sont essentielles à la fabrication du plastique. Elles permettent la production en série de films, de bouteilles et d'autres produits creux avec efficacité et précision. Des sacs d'épicerie aux emballages médicaux, ces machines façonnent les matériaux dont nous dépendons au quotidien.

Pour les fabricants, choisir la bonne machine de soufflage, qu'il s'agisse de production de films à grande vitesse ou de moulage de bouteilles complexes, garantit des performances et une qualité de produit optimales. Grâce aux progrès de l'automatisation et de la science des matériaux, les machines de soufflage continuent d'évoluer, offrant une durabilité accrue et une personnalisation accrue pour répondre aux besoins de l'industrie moderne.

Que vous produisiez des emballages légers ou des conteneurs durables, comprendre le fonctionnement des machines de soufflage aide à optimiser la production et à livrer des produits en plastique de haute qualité sur le marché.

Articles Similaires

- Installer correctement une ligne de production de boissons : un guide complet pour l'industrie des boissons

- Comprendre le principe de fonctionnement des machines automatiques de tri et de capsulage des bouchons

- Qu’est-ce qui fait que les remplisseuses volumétriques à piston changent la donne dans l’embouteillage de liquides ?

- Un guide utile pour l'achat de machines de remplissage de boissons

- Rationalisez votre production avec une liste de contrôle complète d’inspection d’ouverture de machine de remplissage

- Projets

- Avantages des machines automatiques de remplissage de bouteilles d'eau minérale pour une production efficace

- Comparaison des canettes et des bouteilles de soda : avantages, inconvénients et impact environnemental