Bierflaschenabfüllmaschinen sind das Rückgrat moderner Brauereibetriebe und sorgen dafür, dass jede Bierflasche mit Präzision, Qualität und Effizienz abgefüllt wird. Von kleinen handwerklichen Brauereien bis hin zu großen Produktionsanlagen spielen diese Maschinen eine wichtige Rolle bei der Erhaltung des Biergeschmacks, der Kohlensäure und der Frische des Biers und erfüllen gleichzeitig die Anforderungen der Verbraucher. Dank des technologischen Fortschritts haben Brauereien heute Zugang zu einer breiten Palette von Abfüllanlagen, die auf ihre speziellen Bedürfnisse zugeschnitten sind, sei es für die Produktion kleiner Chargen oder für Hochgeschwindigkeits-Abfüllanlagen. Dieser Artikel befasst sich mit den wesentlichen Komponenten, Prozessen und Innovationen, die die Bierabfüllindustrie prägen, und bietet Einblicke, wie Brauereien ihre Abläufe optimieren und auf einem wettbewerbsintensiven Markt die Nase vorn haben können.

Inhaltsverzeichnis

Umschalten aufEinführung in Bierflaschen-Abfüllmaschinen

Überblick über die Abfüllung von Flaschenbier

Die Abfüllung von Bier in Flaschen ist ein entscheidender Schritt im Brauprozess, der sicherstellt, dass das Produkt sicher und effizient von den Lagertanks in die Flaschen für den Vertrieb übertragen wird. Dieses Verfahren bewahrt nicht nur die Qualität und den Kohlensäuregehalt des Biers, sondern sorgt auch für eine gleichbleibende Qualität in jeder Flasche. Moderne Abfüllmaschinen diesen Vorgang rationalisieren, die manuelle Arbeit reduzieren und die Produktionsgeschwindigkeit erhöhen.

Diese Maschinen sind für verschiedene Flaschengrößen und -formen ausgelegt und damit vielseitig für Brauereien aller Größenordnungen einsetzbar. Von kleinen Handwerksbrauereien bis hin zu Großbetrieben spielen Flaschenabfüllanlagen eine wichtige Rolle bei der Aufrechterhaltung der Effizienz und der Erfüllung der Verbrauchernachfrage.

Bedeutung in der Brauereiindustrie

Flaschenabfüllmaschinen sind unerlässlich, um die Integrität und Qualität des Biers während der Verpackung zu erhalten. Sie minimieren den Kontakt mit Sauerstoff, der den Geschmack und die Frische beeinträchtigen kann, und stellen sicher, dass das Bier den Verbraucher in seinem besten Zustand erreicht. Darüber hinaus verringern automatisierte Systeme das Risiko von Verunreinigungen und erhöhen so die Produktsicherheit.

Für Brauereien verbessern diese Maschinen auch die betriebliche Effizienz, indem sie den Abfüllprozess beschleunigen und den Abfall reduzieren. So können die Brauereien ihre Produktionsziele einhalten und gleichzeitig eine gleichbleibende Qualität gewährleisten, was für den Ruf der Marke und die Kundentreue entscheidend ist.

Arten von Bierabfüllanlagen

- Schwerkraftfüller: Diese Maschinen nutzen die Schwerkraft, um Flaschen abzufüllen, und sind daher ideal für Biere ohne oder mit nur wenig Kohlensäure. Sie sind einfach zu bedienen und kostengünstig, was sie bei kleinen Brauereien beliebt macht.

- Gegendruckfüller: Diese Maschinen wurden für kohlensäurehaltige Getränke entwickelt und halten den Druck in der Flasche während der Abfüllung aufrecht, um die Kohlensäure zu erhalten. Aufgrund ihrer Präzision und Effizienz werden sie häufig in mittleren bis großen Brauereien eingesetzt.

- Vakuumfüller: Bei diesen Systemen wird das Bier mit Hilfe eines Vakuums in die Flasche gesaugt, wodurch die Sauerstoffbelastung reduziert und die Haltbarkeit verlängert wird. Sie sind besonders nützlich für hochwertige Biere oder Bierspezialitäten.

- Rotierende Füller: Hochgeschwindigkeits-Rotationsmaschinen sind ideal für Großbetriebe. Sie können mehrere Flaschen gleichzeitig abfüllen und so die Produktionskapazität bei gleichbleibender Genauigkeit erheblich steigern.

- Manuelle und halbautomatische Abfüllanlagen: Sie eignen sich für kleine oder neu gegründete Brauereien. Sie sind zwar langsamer als automatisierte Systeme, bieten aber eine bessere Kontrolle und sind für begrenzte Produktionsläufe erschwinglicher.

Jede Art von Bierabfüllanlage dient einem bestimmten Zweck, so dass die Brauereien je nach Produktionsbedarf, Budget und Biersorte die beste Option wählen können.

Den Abfüllprozess verstehen

Schritte im Prozess der Bierabfüllung

Der Prozess der Bierabfüllung umfasst mehrere wichtige Schritte, um sicherzustellen, dass das Produkt effizient verpackt wird und seine Qualität beibehält. Jeder Schritt ist darauf ausgerichtet, den Abfall zu minimieren, die Kohlensäure zu erhalten und Verunreinigungen zu vermeiden.

- Vorbereitung auf die Flasche: Die Flaschen werden zunächst gereinigt und desinfiziert, um Verunreinigungen und Bakterien zu entfernen. Dieser Schritt ist entscheidend für die Sicherheit des Produkts und die Verlängerung der Haltbarkeit.

- Vor der Befüllung bereinigen: Viele Systeme verwenden CO2, um den Sauerstoff vor der Abfüllung aus den Flaschen zu entfernen. Dadurch wird die Oxidation verringert, die sich negativ auf den Geschmack und die Frische des Biers auswirken kann.

- Füllung: Das Bier wird aus den Lagertanks in die Flaschen umgefüllt. Je nach Ausrüstung kann dies mit Hilfe von Schwerkraft-, Gegendruck- oder Vakuumsystemen geschehen, um die Präzision zu gewährleisten und den Schaum zu minimieren.

- Verschließen: Nach dem Abfüllen werden die Flaschen sofort mit Kappen verschlossen, um die Karbonisierung zu sichern und Verunreinigungen zu vermeiden. Dieser Schritt wird häufig automatisiert, um Geschwindigkeit und Konsistenz zu gewährleisten.

- Inspektion und Kennzeichnung: Abgefüllte Flaschen werden auf ihre Qualität hin überprüft, wobei auf korrekte Füllstände und sichere Verschlüsse geachtet wird. Anschließend werden sie etikettiert und für den Vertrieb vorbereitet.

Die Rolle der Karbonisierung bei der Abfüllung

Die Karbonisierung spielt bei der Bierabfüllung eine entscheidende Rolle, da sie sich direkt auf den Geschmack, die Textur und die Gesamtqualität des Biers auswirkt. Die Aufrechterhaltung des richtigen Karbonisierungsgrads während der Abfüllung ist für die Lieferung eines gleichmäßigen Produkts unerlässlich.

Gegendruckabfüllanlagen werden häufig für kohlensäurehaltige Biere verwendet. Diese Maschinen sorgen für einen gleichmäßigen Druck in der Flasche und im Lagertank und verhindern so übermäßige Schaumbildung und den Verlust von Kohlensäure. Dadurch wird sichergestellt, dass das Bier sein beabsichtigtes Mundgefühl und Geschmacksprofil beibehält, wenn es den Verbraucher erreicht.

Darüber hinaus trägt die Kontrolle der Karbonisierung während der Abfüllung zur Verringerung des Abfalls bei, da eine übermäßige Schaumbildung zu Produktverlusten und uneinheitlichen Füllständen führen kann. Richtig kalibrierte Geräte sind der Schlüssel zu einem effektiven Management dieses Aspekts.

Herausforderungen bei der Bierabfüllung

Trotz des technischen Fortschritts bringt die Bierabfüllung eine Reihe von Herausforderungen mit sich, denen sich die Brauereien stellen müssen:

- Probleme mit der Schaumbildung: Übermäßige Schaumbildung beim Abfüllen kann zu uneinheitlichen Füllständen, Produktverlusten und Produktionsverzögerungen führen. Dies wird häufig durch unsachgemäße Druckeinstellungen oder Temperaturschwankungen verursacht.

- Sauerstoffexposition: Sauerstoff kann den Geschmack des Bieres beeinträchtigen und seine Haltbarkeit verkürzen. Die ordnungsgemäße Spülung der Flaschen und die Verwendung luftdichter Verschlüsse sind entscheidend für die Minimierung der Sauerstoffbelastung.

- Gerätewartung: Die regelmäßige Reinigung und Wartung von Abfüllmaschinen ist unerlässlich, um Verunreinigungen zu vermeiden und eine gleichbleibende Leistung zu gewährleisten. Wird dies vernachlässigt, kann dies zu kostspieligen Ausfallzeiten und Qualitätsproblemen führen.

- Variabilität der Flaschen: Unterschiede in der Flaschengröße, -form oder -qualität können den Abfüllprozess beeinträchtigen und zu Ineffizienzen oder Fehlfunktionen der Anlagen führen. Eine Standardisierung der Flaschenspezifikationen kann dieses Problem entschärfen.

- Skalierbarkeit: Für wachsende Brauereien kann die Ausweitung der Produktion eine Herausforderung darstellen. Die Aufrüstung auf fortschrittlichere Abfüllsysteme erfordert erhebliche Investitionen und eine sorgfältige Planung, um Unterbrechungen zu vermeiden.

Durch das Verständnis dieser Herausforderungen und die Umsetzung bewährter Verfahren können Brauereien ihren Bierabfüllprozess optimieren und ihren Kunden ein hochwertiges Produkt liefern.

Arten von Bierabfüllmaschinen

1. Automatische Flaschenabfüllmaschinen

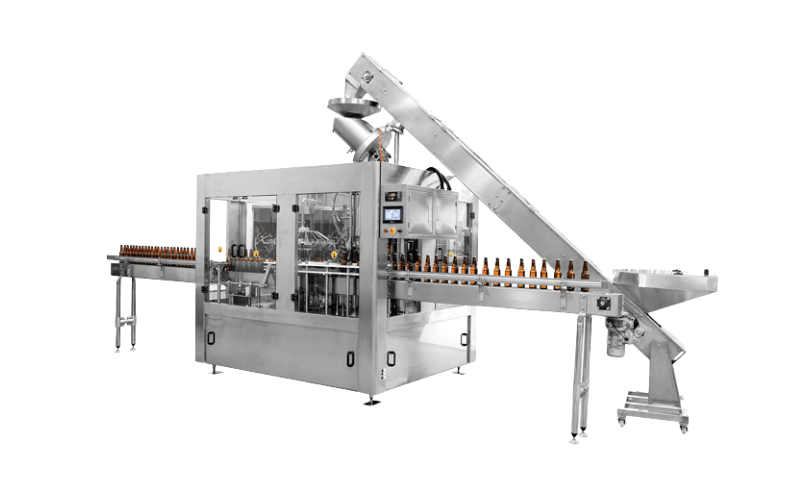

Automatische Flaschenabfüllmaschinen wurden entwickelt, um den Bierabfüllprozess zu rationalisieren und sind daher ideal für mittlere bis große Brauereien. Diese Maschinen übernehmen alles von der Flaschenreinigung und -abfüllung bis hin zum Verschließen und Etikettieren, wodurch sich der manuelle Arbeitsaufwand erheblich verringert.

Einer ihrer wichtigsten Vorteile ist die Geschwindigkeit. Automatische Systeme können Hunderte oder sogar Tausende von Flaschen pro Stunde abfüllen und so sicherstellen, dass die Brauereien die hohen Produktionsanforderungen erfüllen. Außerdem bieten sie Präzision, sorgen für gleichbleibende Füllstände und minimieren den Abfall. Viele Modelle verfügen über fortschrittliche Funktionen wie die CO2-Spülung, um die Sauerstoffbelastung zu reduzieren und die Frische und den Geschmack des Biers zu bewahren.

Diese Maschinen sind in hohem Maße anpassbar, so dass die Brauereien die Einstellungen für verschiedene Flaschengrößen und Karbonisierungsgrade anpassen können. Die Anfangsinvestition kann zwar hoch sein, aber die langfristige Effizienz und die Arbeitseinsparungen machen sie zu einer lohnenden Wahl für wachsende Betriebe.

2. Halbautomatische Abfüllmaschinen

Halbautomatische Abfüllmaschinen sind eine gute Option für kleine bis mittelgroße Brauereien, die ein Gleichgewicht zwischen Automatisierung und manueller Steuerung wünschen. Diese Maschinen erfordern ein gewisses Maß an Bedienereingriff, z. B. bei der Positionierung der Flaschen oder der Einleitung des Abfüllvorgangs, aber sie automatisieren wichtige Schritte wie Abfüllen und Verschließen.

Der Hauptvorteil von halbautomatischen Maschinen ist ihre Erschwinglichkeit. Sie sind preiswerter als vollautomatische Systeme, was sie für Start-ups oder Brauereien mit begrenztem Budget erschwinglich macht. Außerdem bieten sie Flexibilität, da die Bediener die Einstellungen für verschiedene Flaschengrößen und Biersorten anpassen können. Auch wenn sie nicht an die Geschwindigkeit automatischer Maschinen heranreichen, bieten sie eine zuverlässige Leistung für die Produktion kleiner Chargen.

3. Manuelle Abfüllmaschinen

Manuelle Abfüllmaschinen sind für Kleinbrauereien oder Heimbrauer gedacht, denen Kontrolle wichtiger ist als Geschwindigkeit. Diese Maschinen erfordern die volle Mitwirkung des Bedieners, einschließlich der Positionierung der Flaschen, der Einleitung des Füllvorgangs und des Verschließens der Behälter.

Der Hauptvorteil der manuellen Maschinen sind ihre niedrigen Kosten, was sie zu einer ausgezeichneten Wahl für Brauereien mit geringem Produktionsbedarf macht. Außerdem sind sie kompakt und einfach zu bedienen und erfordern wenig Platz und technisches Know-how. Allerdings sind manuelle Maschinen langsamer und weniger effizient als automatisierte Optionen, weshalb sie sich besser für begrenzte Produktionsläufe oder Spezialbiere eignen.

4. Rotierende Abfüllmaschinen

Rotierende Abfüllmaschinen sind Hochgeschwindigkeitssysteme, die für Großbrauereien mit hohen Produktionsanforderungen entwickelt wurden. Diese Maschinen nutzen eine rotierende Plattform, um mehrere Flaschen oder Dosen gleichzeitig abzufüllen, was den Ausstoß deutlich erhöht.

Rotationssysteme sind für ihre Präzision und Effizienz bekannt. Sie sorgen für konstante Füllstände und minimieren den Abfall, selbst bei hohen Geschwindigkeiten. Viele Modelle verfügen über fortschrittliche Funktionen wie Gegendruckbefüllung und integrierte Verschlusssysteme, die sicherstellen, dass die Qualität und die Karbonisierung des Biers erhalten bleiben. Rotationsmaschinen erfordern zwar eine beträchtliche Anfangsinvestition, aber ihre Fähigkeit, große Mengen zu verarbeiten, macht sie für große Brauereien unverzichtbar.

5. Gegendruck-Füllmaschinen

Gegendruck-Abfüllmaschinen sind speziell für kohlensäurehaltige Getränke wie Bier konzipiert. Diese Maschinen halten den Druck in der Flasche und im Lagertank während des Abfüllens gleichmäßig aufrecht und verhindern so übermäßige Schaumbildung und Kohlensäureverlust.

Diese Systeme sind ideal für Brauereien, die großen Wert auf Qualität und Konsistenz legen. Sie werden sowohl in kleinen als auch in großen Betrieben eingesetzt, da sie sicherstellen, dass das Bier seinen beabsichtigten Geschmack und sein Mundgefühl behält. Gegendruckmaschinen sind vielseitig einsetzbar und können verschiedene Behältertypen, einschließlich Flaschen und Dosen, verarbeiten.

6. Vakuum-Füllmaschinen

Vakuumabfüllmaschinen ziehen das Bier mit Hilfe eines Vakuums in den Behälter, wodurch die Sauerstoffzufuhr reduziert und die Frische des Bieres bewahrt wird. Diese Maschinen sind besonders nützlich für hochwertige Biere oder Bierspezialitäten, die länger haltbar sein müssen.

Vakuumsysteme sind sehr effektiv bei der Minimierung der Oxidation, die den Geschmack des Bieres beeinträchtigen kann. Sie werden häufig in kleineren Brauereien oder für hochwertige Produktlinien eingesetzt. Sie können zwar nicht mit der Geschwindigkeit von Rotations- oder automatischen Systemen mithalten, aber ihr Fokus auf Qualität macht sie zu einer wertvollen Ergänzung für jede Brauerei.

Wenn Brauereien die verschiedenen Typen von Bierabfüllmaschinen kennen, können sie die Ausrüstung auswählen, die ihren Produktionsanforderungen, ihrem Budget und ihren Qualitätsstandards am besten entspricht.

Bierflaschenabfüller vs. Bierdosenabfüller

Bei der Wahl zwischen Flaschen- und Dosenabfüllern ist es wichtig, die einzigartigen Vorteile und Herausforderungen jeder Option zu berücksichtigen.

- Bierflaschenfüller: Flaschenfüller sind ideal für Brauereien, die Wert auf traditionelle Verpackungen legen. Glasflaschen bieten eine hochwertige Optik und Haptik, was sie für Craft-Biere und Spezialitäten beliebt macht. Flaschenfüller verfügen oft über Funktionen wie Gegendrucksysteme, um die Karbonisierung zu erhalten und Schaumbildung zu verhindern. Allerdings sind Flaschen schwerer und zerbrechlicher, was die Versandkosten erhöhen kann und eine sorgfältige Handhabung erfordert.

- Bierdosenfüller: Dosenfüller werden immer beliebter, da Aluminiumdosen leicht und langlebig sind. Dosen sind einfacher zu transportieren, zu stapeln und zu recyceln, was sie zu einer nachhaltigen Wahl macht. Außerdem bieten sie einen besseren Schutz vor Licht und Sauerstoff, wodurch die Qualität des Bieres erhalten bleibt. Dosenabfüller sind in der Regel schneller als Flaschenabfüller, benötigen aber unter Umständen zusätzliche Geräte zum Verschließen und Etikettieren.

Die Entscheidung zwischen Flaschen und Dosen hängt oft von der Markenbildung, der Zielgruppe und logistischen Überlegungen ab. Einige Brauereien investieren in Hybridsysteme, die beide Formate verarbeiten können, um maximale Flexibilität zu erreichen.

Die Wahl der richtigen Füllermaschine

Die Auswahl der richtigen Abfüllmaschine ist entscheidend für die Optimierung der Abläufe in Ihrer Brauerei. Hier sind die wichtigsten Faktoren, die Sie berücksichtigen sollten:

- Produktionsvolumen: Ermitteln Sie Ihren aktuellen und zukünftigen Produktionsbedarf. Kleine Brauereien können von manuellen oder halbautomatischen Maschinen profitieren, während größere Betriebe vollautomatische Systeme benötigen, um den Bedarf zu decken.

- Art der Verpackung: Entscheiden Sie, ob Sie sich auf Flaschen, Dosen oder beides konzentrieren wollen. Davon hängt ab, ob Sie einen speziellen Abfüller oder ein Hybridsystem benötigen.

- Budget: Berücksichtigen Sie sowohl die anfänglichen Kosten als auch die langfristigen Einsparungen. Automatisierte Maschinen erfordern zwar eine höhere Anfangsinvestition, aber sie machen sich oft durch höhere Effizienz und geringere Arbeitskosten bezahlt.

- Platzbedarf: Vergewissern Sie sich, dass die Maschine in das Layout Ihrer Einrichtung passt. Für kleinere Räume gibt es kompakte Modelle, während größere Systeme möglicherweise zusätzlichen Platz für Betrieb und Wartung benötigen.

- Anpassungsoptionen: Achten Sie auf Maschinen, die sich an unterschiedliche Flaschen- oder Dosengrößen, Karbonisierungsgrade und Produktionsgeschwindigkeiten anpassen lassen. Diese Flexibilität stellt sicher, dass sich die Anlage an Ihre sich entwickelnden Bedürfnisse anpassen kann.

- Wartung und Unterstützung: Wählen Sie ein Gerät eines renommierten Herstellers, der einen zuverlässigen Kundendienst und einen einfachen Zugang zu Ersatzteilen bietet. Regelmäßige Wartung ist wichtig, damit das Gerät reibungslos funktioniert.

Wenn Sie diese Faktoren sorgfältig abwägen, können Sie eine Füllmaschine auswählen, die den Zielen Ihrer Brauerei entspricht und einen reibungslosen Verpackungsprozess gewährleistet.

Konfiguration der Abfüllanlage

Komponenten eines Abfüllsystems

Ein Abfüllsystem besteht aus mehreren miteinander verbundenen Komponenten, die zusammenarbeiten, um den Verpackungsprozess zu rationalisieren. Jedes Teil spielt eine entscheidende Rolle bei der Gewährleistung von Effizienz, Konsistenz und Produktqualität.

- Flaschenwaschanlage: Diese Komponente reinigt und desinfiziert die Flaschen vor der Abfüllung und entfernt Staub, Ablagerungen oder Verunreinigungen, um die Produktsicherheit zu gewährleisten.

- Abfüllmaschine: Die Abfüllmaschine ist das Herzstück des Systems und füllt das Bier aus den Lagertanks in die Flaschen. Je nach Biersorte und Karbonisierungsgrad können Schwerkraft-, Gegendruck- oder Vakuumsysteme zum Einsatz kommen.

- Verschließmaschine: Nach der Abfüllung werden die Flaschen mit Kappen verschlossen, um die Karbonisierung zu erhalten und Verunreinigungen zu vermeiden. Die Verschließmaschinen sind häufig in den Füller integriert, um einen nahtlosen Betrieb zu gewährleisten.

- Beschriftungsmaschine: Diese Komponente bringt die Etiketten auf den Flaschen an und sorgt so für die richtige Kennzeichnung und die Einhaltung der gesetzlichen Vorschriften.

- Fördersystem: Förderbänder transportieren die Flaschen zwischen den verschiedenen Phasen des Abfüllprozesses, sorgen für einen gleichmäßigen Fluss und reduzieren die manuelle Handhabung.

- Inspektionsstation: Qualitätskontrollsysteme überprüfen den korrekten Füllstand, sichere Verschlüsse und eine genaue Etikettierung, um sicherzustellen, dass nur qualitativ hochwertige Produkte in Umlauf kommen.

Integration von Abfüll- und Verschließmaschinen

Integration von Abfüllung und Verschließmaschinen in einem einzigen System steigert die Effizienz und verringert das Fehlerrisiko. Diese kombinierten Systeme ermöglichen einen kontinuierlichen Arbeitsablauf und minimieren die Ausfallzeiten zwischen Abfüllung und Versiegelung.

Durch die Synchronisierung des Abfüll- und Verschließvorgangs können Brauereien gleichbleibende Produktionsgeschwindigkeiten beibehalten und sicherstellen, dass die Flaschen unmittelbar nach dem Abfüllen verschlossen werden. Dadurch wird die Sauerstoffeinwirkung reduziert und die Frische und der Geschmack des Bieres bleiben erhalten.

Moderne integrierte Systeme verfügen oft über fortschrittliche Funktionen wie automatische Anpassungen für verschiedene Flaschengrößen und Echtzeitüberwachung zur Erkennung von Problemen. Dieser Automatisierungsgrad verbessert nicht nur die Genauigkeit, sondern senkt auch die Arbeitskosten und ist damit eine wertvolle Investition für Brauereien jeder Größe.

Optimierung der Abfüllanlage für mehr Effizienz

Um die Effizienz Ihrer Abfüllanlage zu maximieren, sollten Sie die folgenden Strategien in Betracht ziehen:

- Arbeitsabläufe rationalisieren: Ordnen Sie die Komponenten in einer logischen Reihenfolge an, um Engpässe zu minimieren und einen reibungslosen Fluss der Flaschen durch das System zu gewährleisten.

- In Automatisierung investieren: Automatisierte Systeme verringern die manuelle Arbeit, erhöhen die Produktionsgeschwindigkeit und verbessern die Konsistenz. Achten Sie auf Maschinen mit Funktionen wie Selbstreinigung und automatische Einstellungen.

- Routinewartung: Planen Sie routinemäßige Wartungsarbeiten ein, um einen reibungslosen Betrieb der Geräte zu gewährleisten und unerwartete Ausfallzeiten zu vermeiden. Reinigen und überprüfen Sie Komponenten wie Förderbänder, Füller und Verschließer regelmäßig.

- Leistung überwachen: Verwenden Sie Sensoren und Software, um wichtige Kennzahlen wie Produktionsgeschwindigkeit, Füllstände und Fehlerquoten zu verfolgen. Diese Daten können helfen, Ineffizienzen zu erkennen und Verbesserungen vorzunehmen.

- Zugpersonal: Sicherstellen, dass die Bediener an den Geräten gut geschult sind, um Fehler zu minimieren und die Produktivität zu maximieren. Bieten Sie bei der Einführung neuer Technologien kontinuierliche Schulungen an.

- Anpassung an die Nachfrage: Wählen Sie flexible Systeme, die unterschiedliche Flaschengrößen, Biersorten und Produktionsmengen verarbeiten können. Diese Anpassungsfähigkeit ermöglicht es Ihnen, den Betrieb nach Bedarf zu skalieren.

Wenn Sie sich auf diese Bereiche konzentrieren, können Sie eine Abfüllanlage schaffen, die effizient arbeitet, den Abfall reduziert und Ihren Kunden ein konsistentes, hochwertiges Produkt liefert.

Zukünftige Trends in der Bierabfülltechnik

Fortschritte bei der Abfülltechnik

Die Bierabfüllindustrie entwickelt sich rasant weiter, wobei neue Technologien die Effizienz, Präzision und Qualität verbessern. Moderne Abfüllmaschinen werden zunehmend automatisiert und mit intelligenten Funktionen ausgestattet, um den Betrieb zu optimieren.

- Intelligente Sensoren und IoT-Integration: Moderne Maschinen nutzen heute Sensoren und Internet of Things (IoT)-Technologie, um Füllstände, Druck und Temperatur in Echtzeit zu überwachen. Dies gewährleistet eine gleichbleibende Qualität und reduziert den Ausschuss, indem Probleme frühzeitig erkannt werden.

- Hochgeschwindigkeits-Abfüllsysteme: Neuere Anlagen sind so konzipiert, dass sie höhere Produktionsmengen bewältigen können, ohne die Genauigkeit zu beeinträchtigen. Diese Systeme sind ideal für Großbrauereien, die ihren Betrieb ausweiten wollen.

- Anpassbare Maschinen: Die Hersteller bieten immer flexiblere Maschinen an, die sich an unterschiedliche Flaschen- oder Dosengrößen, Karbonisierungsgrade und Biersorten anpassen können. Diese Vielseitigkeit ist besonders wertvoll für Brauereien, die eine Vielzahl von Produkten herstellen.

- Verbesserte Schaumkontrolle: Fortschrittliche Gegendrucksysteme und Vakuumtechnologie reduzieren den Schaum während der Abfüllung, sorgen für gleichmäßige Füllstände und minimieren den Produktverlust.

Nachhaltigkeit bei der Bierabfüllung

Nachhaltigkeit hat in der Bierindustrie höchste Priorität, und die Abfülltechnik passt sich diesen Anforderungen an.

- Energieeffiziente Maschinen: Moderne Abfüllanlagen sind so konzipiert, dass sie weniger Energie verbrauchen und so den CO2-Fußabdruck des Abfüllprozesses verringern. Die Brauereien investieren zunehmend in Maschinen mit energiesparenden Funktionen.

- Wiederverwertbare und leichtgewichtige Verpackungen: Die Abfüllsysteme werden für umweltfreundliche Materialien wie leichte Aluminiumdosen und wiederverwertbare Glasflaschen optimiert. Diese Optionen reduzieren den Abfall und sprechen umweltbewusste Verbraucher an.

- Wasserschutz: Fortschrittliche Reinigungs- und Abfüllsysteme verbrauchen weniger Wasser und stellen sich damit einer der größten Herausforderungen der Brauindustrie im Bereich der Nachhaltigkeit. Einige Maschinen recyceln sogar das beim Reinigungsprozess verwendete Wasser.

- Kohlenstoffneutraler Betrieb: Brauereien setzen auf klimaneutrale Abfüllanlagen, indem sie erneuerbare Energiequellen einbeziehen und Emissionen kompensieren. Dieser Trend steht im Einklang mit den allgemeinen Zielen der Branche, die Umweltbelastung zu verringern.

Der Aufschwung des Craft Brewing und seine Auswirkungen

Der Boom der handwerklichen Brauereien hat die Bierabfülltechnik erheblich beeinflusst und die Nachfrage nach kleineren, vielseitigeren Systemen gefördert.

- Kompakte Abfüllmaschinen: Handwerksbrauereien arbeiten oft auf begrenztem Raum. Daher entwickeln die Hersteller kompakte Maschinen, die hohe Leistungen erbringen, ohne große Anlagen zu benötigen.

- Flexibilität bei kleinen Chargen: Handwerksbrauer experimentieren häufig mit neuen Geschmacksrichtungen und Stilen und benötigen Abfüllsysteme, die kleine Chargen effizient verarbeiten können. Maschinen mit schnellen Umstellmöglichkeiten werden immer wichtiger.

- Fokus auf Qualität: Craft-Brauer stellen Qualität über Quantität, was zu einer erhöhten Nachfrage nach Geräten führt, die die Sauerstoffbelastung minimieren und die einzigartigen Eigenschaften des Bieres bewahren.

- Markendifferenzierung: Handwerksbrauereien verwenden oft besondere Verpackungen, um sich von der Masse abzuheben. Abfüllmaschinen sind jetzt so konzipiert, dass sie kundenspezifische Flaschenformen, -größen und -etikettierungen ermöglichen.

Diese Trends zeigen, wie sich die Bierabfülltechnik weiterentwickelt, um den Anforderungen einer dynamischen und umweltbewussten Branche gerecht zu werden.

Häufig gestellte Fragen

F: Was ist eine kleine Bierabfüllmaschine?

A: Eine kleine Bierabfüllmaschine ist eine Abfüllanlage, mit der Bier effizient in Flaschen oder Dosen abgefüllt werden kann. Sie ist ideal für kleine Brauereien, die zuverlässige Maschinen für die Verpackung ihrer Getränke benötigen. Je nach Produktionsbedarf können diese Maschinen halbautomatisch oder vollautomatisch sein.

F: Wie funktioniert eine Bierabfüllmaschine?

A: Eine Bierabfüllmaschine füllt das Bier mit Hilfe eines Füllventils in Flaschen oder Dosen. Sie arbeitet häufig mit Gegendruck, um den Verlust von Kohlensäure während des Prozesses zu verhindern. Viele Maschinen sind mit Verschlusssystemen ausgestattet, um die Behälter sofort zu verschließen, damit das Bier seine Qualität und Frische behält.

F: Welche Arten von Behältern kann eine kleine Bierabfüllmaschine verarbeiten?

A: Eine kleine Bierabfüllmaschine kann eine Vielzahl von Behältern verarbeiten, darunter Glasflaschen, Aluminiumdosen und sogar Fässer. Diese Maschinen sind an unterschiedliche Größen und Füllanforderungen anpassbar und damit vielseitig für verschiedene Verpackungsanforderungen einsetzbar.

F: Welche Vorteile bietet der Einsatz einer automatischen Bierabfüllmaschine?

A: Eine automatische Bierabfüllmaschine erhöht die Effizienz und sorgt für Konsistenz im Abfüllprozess. Es reduziert die manuelle Arbeit, minimiert das Kontaminationsrisiko und bewältigt höhere Produktionsraten, so dass Brauereien mehr Bier in kürzerer Zeit abfüllen können.

F: Kann eine kleine Bierabfüllmaschine auch für kohlensäurehaltige Getränke verwendet werden?

A: Ja, eine kleine Bierabfüllmaschine ist für die Abfüllung von kohlensäurehaltigen Getränken ausgelegt. Sie verwendet Techniken wie die Gegendruckabfüllung, um übermäßige Schaumbildung zu verhindern und die Karbonisierung während des gesamten Prozesses aufrechtzuerhalten.

F: Was ist die typische Produktionskapazität einer kleinen Bierabfüllmaschine?

A: Die Produktionskapazität einer kleinen Bierabfüllmaschine hängt vom Modell und den Spezifikationen ab. Viele Maschinen können mehrere hundert Flaschen oder Dosen pro Stunde abfüllen und eignen sich daher für die Produktion in kleinem Maßstab. Fortgeschrittene Modelle können aufgrund ihres Automatisierungsgrades höhere Kapazitäten bieten.

F: Wie wähle ich die richtige Bierabfüllanlage für meine Brauerei aus?

A: Die Wahl des richtigen BierabfüllanlageBerücksichtigen Sie Ihre Produktionsgröße, den Behältertyp (Flaschen oder Dosen) und den gewünschten Automatisierungsgrad. Prüfen Sie die Zuverlässigkeit des Anbieters und stellen Sie sicher, dass die Ausrüstung mit Ihrer bestehenden Brauanlage kompatibel ist. Recherchieren Sie die Maschinenmerkmale und vergleichen Sie die Optionen, um eine fundierte Entscheidung zu treffen.

F: Welche Wartung ist für eine kleine Bierabfüllmaschine erforderlich?

A: Eine regelmäßige Wartung ist entscheidend für die Effizienz und Langlebigkeit einer kleinen Bierabfüllmaschine. Zu den Aufgaben gehören die routinemäßige Reinigung, die Überprüfung der Teile auf Verschleiß und die Sicherstellung, dass die Füllventile und Verschließmechanismen ordnungsgemäß funktionieren. Die Einhaltung der Wartungsrichtlinien des Herstellers hilft, Ausfälle zu vermeiden und eine gleichbleibende Produktionsqualität zu gewährleisten.

Abschließende Zusammenfassung

Die Entwicklung von Bierflaschenabfüllmaschinen hat die Brauindustrie verändert und bietet Lösungen, die die Effizienz steigern, die Produktqualität erhalten und die Nachhaltigkeitsziele erfüllen. Vom Verständnis der Feinheiten des Abfüllprozesses über die Auswahl der richtigen Ausrüstung bis hin zur Optimierung der AbfüllanlagenDie Brauereien verfügen über eine Fülle von Werkzeugen zur Rationalisierung ihrer Abläufe. Da die Branche weiterhin Fortschritte wie die IoT-Integration, energieeffiziente Systeme und flexible Designs nutzt, ist die Bierabfülltechnologie in der Lage, die wachsenden Anforderungen sowohl von Großproduzenten als auch von Handwerksbrauereien zu erfüllen. Durch die Nutzung dieser Innovationen können Brauereien außergewöhnliche Produkte liefern und gleichzeitig in einem sich ständig verändernden Markt anpassungsfähig bleiben.

Verwandte Artikel

- Wie hoch sind die Kosten für die Gründung einer eigenen Wasserabfüllanlage? – Experteneinblicke

- So richten Sie eine Getränkeproduktionslinie effizient ein: Expertentipps für die Getränkeindustrie

- Unverzichtbare Getränkeausrüstung für die Getränkeindustrie: Was Sie wissen müssen

- Abmessungen eines 5-Gallonen-Eimers