In der wettbewerbsintensiven Getränkeindustrie ist Effizienz das Herzstück des Erfolgs. Ganz gleich, ob Sie handwerklich hergestellte Limonaden, Premium-Wasser oder hochwertigen Wein herstellen, die Geschwindigkeit und Genauigkeit Ihrer Verpackungen bestimmen Ihre Marktfähigkeit. Komplette Abfüllanlagen sind der Motor dieser Produktivität, denn sie verwandeln die Rohflüssigkeit mit Präzision in regalfertige Produkte. Flaschenabfüllung ist nicht mehr nur das Einfüllen von Flüssigkeit in einen Behälter, sondern ein ausgeklügelter Tanz aus Technik und Hygiene. In diesem Blogbeitrag werden die wesentlichen Komponenten, die detaillierten Prozesse und die strategischen Vorteile der modernen Lösungen für Abfüllanlagenund helfen Ihnen, Ihre Produktion zu optimieren, um maximale Leistung und Qualität zu erzielen.

Inhaltsverzeichnis

Umschalten aufVerständnis von Abfüllanlagen

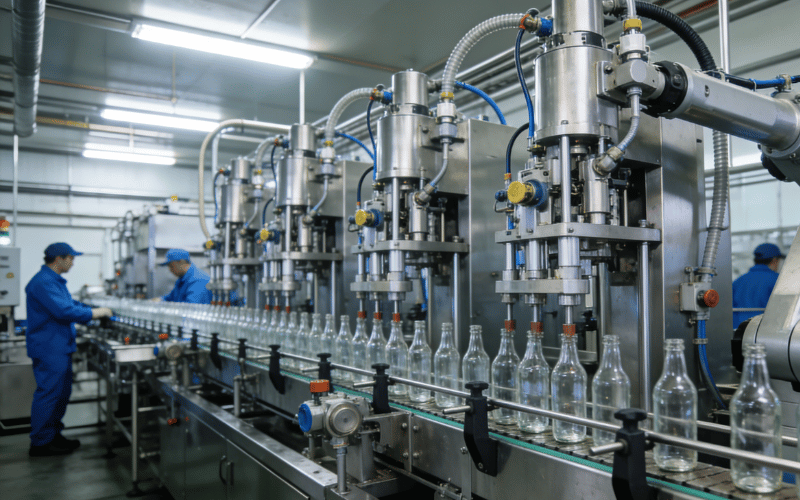

Abfüllanlagen sind das Rückgrat einer effizienten Getränkeherstellung, denn sie verwandeln Rohflüssigkeiten nahtlos in verpackte, vertriebsfertige Produkte. Um ihren Wert vollständig zu verstehen, ist es wichtig, die Funktionsweise dieser Systeme und die Komponenten, die sie so effektiv machen, zu untersuchen. Von der anfänglichen Reinigung der Behälter bis hin zu den letzten Verpackungsschritten ist jedes Element einer Abfüllanlage darauf ausgelegt, die Produktivität zu optimieren und die Produktqualität zu erhalten. Werfen wir einen genaueren Blick darauf, was eine Abfüllanlage ausmacht, und auf die wichtigen Geräte, die für ihren Erfolg sorgen.

Was ist eine Abfüllanlage?

A Abfüllanlage ist eine integrierte Abfolge von Maschinen zur Verarbeitung von Getränken von einem Vorratstank bis zu einem fertigen, verpackten Produkt. Diese automatisierte Abfüllanlagen übernehmen jeden Schritt des Abfüllprozess, einschließlich Waschen, Abfüllen, Verschließen, Etikettieren und Verpacken. Der Hauptzweck einer Abfüllanlage besteht darin, eine hohe Produktionsgeschwindigkeit bei gleichbleibender Qualität und strengen Hygienestandards zu gewährleisten. Durch die Automatisierung dieser Aufgaben können die Hersteller einen Durchsatz erzielen, der mit manueller Arbeit nicht zu erreichen ist, und so für Skalierbarkeit und Effizienz sorgen.

Komponenten einer Abfüllanlage

Eine erfolgreiche Linie ist abhängig von synchronisierten Abfüllanlagen-Ausrüstung. Jede Komponente spielt eine wichtige Rolle, um das Produkt effizient voranzubringen:

- Rinsers: Diese Maschinen reinigen die Flaschen vor der Abfüllung von Staub und Verunreinigungen.

- Abfüllmaschinen: Sie sind das Herzstück des Systems und geben exakte Flüssigkeitsmengen in Behälter ab.

- Verschließmaschinen: Diese sichern die Flaschen mit Verschlüssen oder Korken, um die Frische zu bewahren.

- Etikettiermaschinen: Diese bringen auf der Außenseite der Flasche Branding- und Zulassungsinformationen an.

- Förderbänder: Diese transportieren die Flaschen reibungslos zwischen den verschiedenen Stationen, um Engpässe zu vermeiden.

Bedeutung von gebrauchten Abfüllanlagen

Für Existenzgründer und kleine Unternehmen können die Kosten für neue Maschinen unerschwinglich sein. Die Investition in gebrauchte Abfüllanlagen bietet eine praktische Alternative. Erschwingliche Abfülllösungen ermöglichen aufstrebenden Marken den Zugang zu professioneller Technologie ohne große Anfangsinvestitionen. Qualitativ hochwertige gebrauchte Anlagen werden oft überholt, um den aktuellen Standards zu entsprechen, was eine nachhaltige Option darstellt, die den Lebenszyklus von Industriemaschinen verlängert. Durch die Entscheidung für gebrauchte Maschinen können Unternehmen mehr Ressourcen für Marketing und Produktentwicklung bereitstellen und gleichzeitig zuverlässige Produktionskapazitäten sicherstellen.

Arten der Abfüllung

Bei der Abfüllung spielen die Art des Behälters und die Produktionsmethode eine wichtige Rolle für die Effizienz, die Kosten und die Attraktivität für den Verbraucher. Von der Wahl zwischen Glas- und PET-Behältern bis hin zur Entscheidung zwischen automatisierten und manuellen Abfüllsystemen hat jede Option ihre eigenen Vor- und Nachteile. Das Verständnis dieser Unterschiede ist entscheidend für die Auswahl der richtigen Lösung für Ihre Produktionsanforderungen. Lassen Sie uns tiefer in die verschiedenen Arten der Abfüllung eintauchen und herausfinden, wie sie den unterschiedlichen Branchen und Produktanforderungen gerecht werden.

Glasflaschen vs. PET-Behälter

Die Wahl zwischen Glas- vs. PET-Abfüllung wirkt sich auf alles aus, von der Logistik bis zur Wahrnehmung der Verbraucher. Glas bietet eine hochwertige Haptik und unbegrenzte Recyclingfähigkeit, während PET eine leichte Haltbarkeit und geringere Transportkosten bietet.

|

Besonderheit |

Glasflaschen |

PET-Behälter |

|---|---|---|

|

Haltbarkeit |

Zerbrechlich, erfordert vorsichtige Handhabung. |

Hohe Stoßfestigkeit, bruchsicher. |

|

Nachhaltigkeit |

Unendliche Wiederverwertbarkeit, hoher Transportaufwand. |

Recycelbar, leicht, senkt Kohlenstoffemissionen. |

|

Kosten |

Höhere Material- und Transportkosten. |

Geringere Produktions- und Logistikkosten. |

|

Wahrnehmung |

Premium, traditionell, hochwertig. |

Bequem, modern, für unterwegs. |

Automatische Abfüllung vs. manuelle Abfüllung

Die Wahl zwischen automatisierte Abfüllanlagen Und manuelle Abfüllprozesse hängt weitgehend von Ihrem Produktionsumfang und Ihrem Budget ab.

- Automatische Abfüllung:

- Vorteile: Extrem hohe Geschwindigkeit, konstante Füllstände, langfristig niedrigere Arbeitskosten.

- Nachteile: Hohe Anfangsinvestitionen, erfordert technische Wartungskenntnisse.

- Manuelle Abfüllung:

- Vorteile: Geringe Anlaufkosten, flexibel für sehr kleine Chargen, einfach zu bedienen.

- Nachteile: Langsame Produktionsrate, höheres Risiko von Inkonsistenzen und menschlichen Fehlern, arbeitsintensiv.

Spezialisierte Linien für die Weinabfüllung

Weinabfüllanlagen erfordern besondere Merkmale, um die Integrität des Jahrgangs zu bewahren. Im Gegensatz zu normalen Wasser- oder Saftleitungen sind diese spezialisierte Abfülllösungen müssen die Oxidationsrisiken sorgfältig handhaben. Zu den wichtigsten Merkmalen gehören häufig Stickstoffspülsysteme, die den Sauerstoff aus der leeren Flasche verdrängen, bevor sie befüllt wird. Außerdem müssen die Verschließmaschinen Natur- oder Synthetikkorken präzise handhaben, um Verunreinigungen zu vermeiden. Einige Anlagen verfügen auch über Möglichkeiten zur Flaschenreifung oder spezielle Förderbänder zur schonenden Behandlung, um sicherzustellen, dass der Wein nicht übermäßig aufgewühlt wird, bevor er den Verbraucher erreicht.

Überblick über den Abfüllprozess

Der Abfüllprozess ist eine sorgfältig orchestrierte Abfolge von Schritten, die Effizienz, Präzision und Produktintegrität gewährleisten sollen. Jeder Schritt, von der Abfüllung bis zur Versiegelung und Etikettierung, spielt eine wichtige Rolle bei der Lieferung eines hochwertigen Produkts an den Verbraucher. Wenn die Hersteller die Funktion jeder Maschine in der Abfüllanlage verstehen, können sie ihre Abläufe optimieren und konsistente Ergebnisse erzielen. Werfen wir einen genaueren Blick auf die Schlüsselkomponenten des Abfüllprozesses, beginnend mit den Abfüllmaschinen, die die Grundlage einer jeden erfolgreichen Produktionslinie bilden.

Abfüllmaschinen im Abfüllprozess

Flaschenabfüllmaschinen sind das Herzstück der Operation und haben die Aufgabe, die Flüssigkeitseinfüllung Lösungen werden schnell und präzise geliefert. Die Art des Füllstoffs hängt von der Viskosität und Karbonisierung der Flüssigkeit ab. Schwerkraftfüller sind ideal für dünne, kohlensäurefreie Flüssigkeiten wie Wasser und Wein, da sie das Gewicht der Flüssigkeit zum Füllen der Flasche nutzen. Kolbenfüller eignen sich am besten für dickflüssige Produkte wie Soßen oder schwere Cremes. Hochentwickelte volumetrische Füller sorgen dafür, dass jede Flasche die gleiche Produktmenge enthält, was den Abfall minimiert und die Einhaltung der Verpackungsvorschriften gewährleistet.

Verschließmaschinen: Sicherstellung der Siegelintegrität

Nach dem Befüllen muss die Flasche sofort verschlossen werden. Verschließmaschinen sind entscheidend für die Aufrechterhaltung SiegelintegritätDadurch wird das Produkt vor Verunreinigungen und Verderb geschützt. Diese Maschinen bringen den Verschluss mit einem bestimmten Drehmoment an, um einen festen Sitz zu gewährleisten. Die Methode variiert je nach Produkt: Schraubverschlüsse sind Standard für Limonaden und Wasser, während Kronkorken für Bier üblich sind. Ein ordnungsgemäßer Verschluss verhindert Leckagen während des Transports und stellt sicher, dass das Getränk den Kunden in dem Zustand erreicht, den der Brauer oder Winzer beabsichtigt hat.

Etikettiermaschinen: Bessere Produktpräsentation

Das Etikett ist das Gesicht Ihrer Marke. Lösungen für die Etikettierung bieten mehr als nur Nährwertangaben; sie sorgen für Attraktivität im Regal. Moderne Maschinen können druckempfindliche Etiketten, Kaltleimetiketten oder Ganzkörper-Schrumpfschläuche aufbringen, die sich an einzigartige Flaschenformen anpassen. Eine qualitativ hochwertige Etikettierung gewährleistet, dass das Branding perfekt ausgerichtet und frei von Falten oder Blasen ist. Diese Aufmerksamkeit für Produktpräsentation ist von entscheidender Bedeutung, denn das Etikett ist oft der entscheidende Faktor für den Verbraucher, der in einem überfüllten Ladenregal stöbert.

Verpackungslösungen in der Flaschenabfüllung

Über den eigentlichen Abfüllprozess hinaus sind effektive Verpackungslösungen für die Gewährleistung von Produktsicherheit, Qualität und Attraktivität für den Verbraucher unerlässlich. Von der Verlängerung der Haltbarkeit durch Pasteurisierung bis hin zur Aufrechterhaltung der Hygiene durch fortschrittliche Reinigungssysteme - die Verpackung spielt eine entscheidende Rolle für den Erfolg jedes Abfüllbetriebs. Durch die Integration dieser Lösungen in die Produktionslinie können die Hersteller die Effizienz steigern, die gesetzlichen Vorschriften erfüllen und Produkte liefern, die die Erwartungen der Kunden übertreffen. Lassen Sie uns einen Blick auf die entscheidenden Verpackungskomponenten werfen, die Abfüllanlagen auf die nächste Stufe heben.

Die Rolle der Pasteurisierer in der Getränkeverpackung

Bei vielen Getränken sind Haltbarkeit und Sicherheit von größter Bedeutung. Dies ist der Grund Pasteurisierung bei der Abfüllung spielt eine entscheidende Rolle. Tunnelpasteure besprühen die gefüllten und verschlossenen Flaschen mit heißem Wasser, um potenzielle Verderbniserreger und Krankheitserreger abzutöten. Dieser Prozess gewährleistet Getränkesicherheit ohne den Einsatz von chemischen Konservierungsstoffen. Sie wird üblicherweise für Bier, Säfte und Energydrinks verwendet. Durch die Integration der Pasteurisierung in die Produktionslinie können die Hersteller ein stabiles Produkt garantieren, das über lange Zeiträume hinweg sicher konsumiert werden kann und sowohl die Verbraucher als auch den Ruf der Marke schützt.

Einsatz von CIP in Abfüllanlagen

Hygiene ist in der Getränkeherstellung nicht verhandelbar. CIP-Anlagen (Clean-in-Place) sind automatische Reinigungsmethoden, bei denen Desinfektionslösungen durch die internen Rohre, Pumpen und Ventile der Abfüllanlage zirkulieren, ohne dass diese demontiert werden müssen. Regelmäßig Reinigung von Abfüllanlagen verhindert bakterielles Wachstum und die Kreuzkontamination von Aromen zwischen den Chargen. CIP stellt sicher, dass jeder Durchlauf in einer sterilen Umgebung beginnt, erfüllt strenge Vorschriften zur Lebensmittelsicherheit und reduziert die Ausfallzeiten, die normalerweise für manuelle Reinigungsprozesse erforderlich sind.

Kundenzufriedenheit in der Verpackung

Letztendlich ist das Ziel jeder Produktionslinie ein zufriedener Verbraucher. Effiziente Abfüllanlagen tragen direkt dazu bei Kundenzufriedenheit bei der Abfüllung indem wir ein konsistentes, sicheres und attraktives Produkt liefern. Wenn ein Kunde eine Flasche in die Hand nimmt, erwartet er, dass der Füllstand korrekt ist, das Siegel intakt und das Etikett gerade ist. Qualität der Verpackung spiegelt die Qualität der darin enthaltenen Flüssigkeit wider. Eine zuverlässige Abfüllanlage stellt sicher, dass jede Einheit, die das Werk verlässt, diese hohen Standards erfüllt, und schafft so Vertrauen und Loyalität bei Ihrem Kundenstamm.

Häufig gestellte Fragen

Welche Arten von Abfüllanlagen gibt es, und wie unterscheiden sie sich?

Die Schwerkraftabfüllung ist ideal für die Abfüllung von Wasser und Flüssigkeiten mit geringer Viskosität, die Druckabfüllung eignet sich für kohlensäurehaltiges oder kohlensäurehaltiges Wasser und Getränke mit Kohlensäure, während Monoblockanlagen Füller, Verschluss und Etikettierer in einer einzigen hochmodernen Maschine integrieren, um manuelle Eingriffe zu minimieren. Anlagen für PET- und Glasflaschen (Glas und PET) erfordern unterschiedliche Lösungen für die Handhabung, das Verschließen und die Akkumulation, um die Produktqualität zu schützen und die Produktionsziele zu erreichen.

Wie kann die Automatisierung von Abfüllanlagen die Produktionskapazität verbessern und die Kosten senken?

Automatisierung und modernste Technologie in Abfüllanlagen und Verpackungsmaschinen erhöhen den Flaschendurchsatz pro Minute, senken die Arbeitskosten und minimieren die Ausfallzeiten durch vorausschauende Wartung und modulare Bauweise. Automatisierte Sammeltische und Inline-Sammeln helfen dabei, den Produktionsfluss bei unterbrochenen Stopps aufrechtzuerhalten, die Skalierbarkeit zu verbessern und Abfall und Gesamtproduktionskosten zu reduzieren, während gleichzeitig eine konsistente Rückverfolgbarkeit für jede Flasche erreicht wird.

Welche Rolle spielen der Füller und die Abfüllanlagen für die Produktqualität und die Lagerfähigkeit?

Der Füller ist das Herzstück der Abfüllung und Verpackung. Korrekte Druck- oder Schwerkraftfüllverfahren in Kombination mit einer Inertgasspülung für sauerstoffempfindliche Produkte verhindern Oxidation und Verunreinigung, erhalten die Produktqualität und verlängern die Haltbarkeit. Hochleistungsfüller, die in hygienische Anlagen und Reinigungsprotokolle integriert sind, sind in der Getränkeherstellung unerlässlich, um die Regalstabilität und den Glanz von kohlensäurehaltigem Wasser und Getränken zu erhalten.

Wie wirken sich Verschließer, Schraubkappen und Verschlusssysteme auf die Verpackungsintegrität aus?

Verschlüsse und Verschlusssysteme, einschließlich Schraubverschlüsse und Flaschenverschlüsse, gewährleisten die Unversehrtheit der Dichtung und verhindern Lecks, Verunreinigungen und CO2-Verluste bei kohlensäurehaltigen Getränken. Die Wahl des richtigen Verschlusses und der synchronisierten Abfüllmaschine reduziert verschlussbedingten Ausschuss und unterstützt die Rückverfolgbarkeit; einige Systeme verfügen über Originalitätsmerkmale und sind mit nachgelagerten Karton- und Palettenverpackungen kompatibel.

Was sollte ein Produktionsbetrieb bei der Auswahl eines Lieferanten für Abfüllmaschinen beachten?

Wählen Sie einen Anbieter, der modernste Technologie, komplette Verpackungssysteme und Kundendienst anbietet. Zu den wesentlichen Faktoren gehören Skalierbarkeit, Anpassungsfähigkeit an bestimmte Produkttypen (z. B. viskose Sirupe, kohlensäurehaltiges oder stilles Wasser), Verfügbarkeit von Ersatzteilen, Schulungen und Dienstleistungen zur Minimierung von Ausfallzeiten. Ein starker Lieferant hilft dabei, den gesamten Prozess vom Sirupraum und der Vormischung bis hin zum Pasteur und der abschließenden Kartonverpackung miteinander zu verbinden, um die einzigartigen Produktionsanforderungen zu erfüllen.

Wie können Abfüllanlagen den Abfall, den Energieverbrauch und den CO2-Fußabdruck minimieren?

Die Minimierung von Abfall und Energieverbrauch beinhaltet die Optimierung der Anlagen zur Verringerung des Ausschusses, die Verwendung energieeffizienter Motoren und Antriebe, den Einsatz von Inertgas nur bei Bedarf, die Rückgewinnung von Wärme aus Pasteurisierern und die Automatisierung von Umstellungen zur Verringerung von Produktverlusten. Effizientes Verpacken von Paletten und Kartons, präzise Abfüller zur Minimierung von Überfüllungen und eine Prozesssteuerung, die die Produktionsziele erfüllt, reduzieren ebenfalls die Produktionskosten und den CO2-Fußabdruck.

Welche Bedeutung haben Hygiene und Rückverfolgbarkeit bei der Abfüllung?

Strenge Hygienepraktiken und eine hygienische Maschinenkonstruktion sind unerlässlich, um eine mikrobielle Kontamination zu verhindern und die Produktqualität zu erhalten; Clean-in-Place-Systeme (CIP), hygienische Abfüllanlagen und kontrollierte Sirupräume sind Standard. In die Verpackungsmaschinen integrierte Rückverfolgbarkeitssysteme zeichnen die Chargendaten für jede Flasche auf und ermöglichen so Rückrufe, Qualitätsprüfungen und die Einhaltung von Lebensmittelsicherheitsvorschriften.

Wie gehen Abfüllanlagen mit verschiedenen Flaschentypen und besonderen Produktionsanforderungen um?

Flexible Linienausrüstungen mit verstellbaren Sternrädern, Greifern und Wechselteilen ermöglichen die Verarbeitung von Glas- und PET-Flaschen verschiedener Größen. Für viskose Produkte oder vorgemischte Sirupe sorgen spezielle Füller und Pumpen für eine genaue Dosierung. Akkumulationstische und modulare Förderer ermöglichen einen reibungslosen Produktionsfluss und schnelle Formatwechsel und unterstützen einzigartige Produktionsläufe und gemischte SKU-Linien mit minimalem Bedarf an manuellen Eingriffen.

Welche Wartungs- und Betriebsstrategien tragen zur Maximierung der Betriebszeit und Leistung bei?

Implementieren Sie präventive Wartungspläne, Bedienerschulungen und Ersatzteilbestände, um Ausfallzeiten zu minimieren. Nutzen Sie modernste Überwachungssysteme für Inline-Sensoren und -Diagnosen, planen Sie die regelmäßige Reinigung von Abfüllern und Verschließern und setzen Sie, wo möglich, vorausschauende Analysen ein. Effizientes Layout und Akkumulation, um Stillstände aufzufangen, sowie die Koordination zwischen Abfüll- und Verpackungsmaschinen sorgen für hohe Leistung und helfen, die Produktionskapazität und -ziele zu erreichen.

Abschluss

Investitionen in robuste Lösungen für Abfüllanlagen ist ein strategischer Schritt für jeden Getränkehersteller. Von der Präzision der Abfüllmaschinen bis zur Zuverlässigkeit der Verschließ- und Etikettieranlagen trägt jede Komponente zu einem effizienteren und rentableren Betrieb bei. Unabhängig davon, ob Sie sich für neue automatisierte Systeme oder kosteneffiziente gebrauchte Anlagen entscheiden, wird die richtige Einrichtung Ihre Produktionskapazitäten steigern. Sind Sie bereit, Ihren Prozess zu optimieren? Kontaktieren Sie uns, um mehr über Abfülllösungen zu erfahren die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Verwandte Artikel

- Kleine oder industrielle Beutelwassermaschinen

- So starten Sie ein Fruchtsaftgeschäft: Eine Schritt-für-Schritt-Anleitung

- Wartung Ihrer Saftgetränke-Produktionslinie: Wichtige Tipps für optimale Leistung und Langlebigkeit

- Unverzichtbare Getränkeausrüstung für die Getränkeindustrie: Was Sie wissen müssen

- Erstklassige Abfüllmaschinen für Flüssigkeitsflaschen: Steigern Sie die Effizienz Ihrer Produktionslinie

- Schrumpfverpackungsmaschinen: Wie funktioniert sie für eine effiziente Verpackung?

- Expertentipps zur Maximierung der Effizienz Ihrer Wasserabfüllmaschine

- Gewährleistung der elektrischen Sicherheit in Flüssigkeitsabfüllmaschinen: Ein umfassender Leitfaden