Fassabfüllmaschinen sind für Branchen, die eine effiziente und präzise Verpackung von Flüssigkeiten in großen Mengen benötigen, unverzichtbar. Von der Chemie über die Lebensmittel- bis hin zur Pharmaindustrie optimieren diese Maschinen die Abläufe mit fortschrittlichen Funktionen wie Automatisierung, Unterflurbefüllung und Sicherheitsmechanismen. Dieser Leitfaden untersucht die Arten, Anwendungen und Innovationen der Fassabfülltechnologie.

Inhaltsverzeichnis

Umschalten aufEinführung in Fassfüllmaschinen

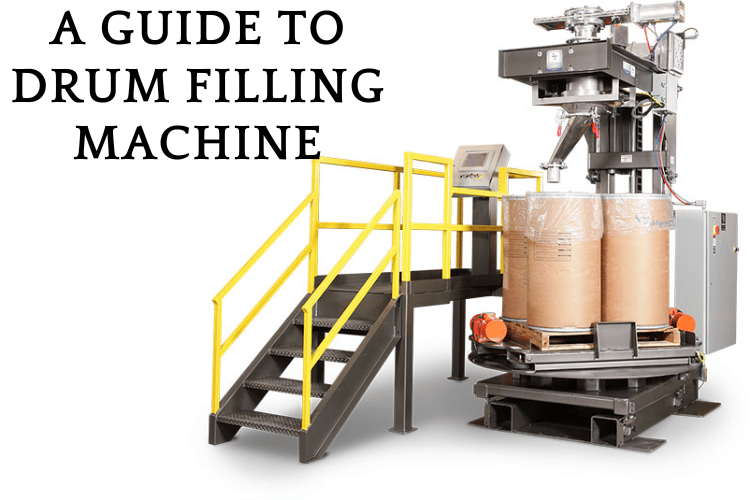

Was ist eine Fassfüllmaschine?

Eine Fassfüllmaschine ist ein Spezialgerät zum präzisen und effizienten Befüllen großer Behälter wie Fässer, Tonnen oder Intermediate Bulk Container (IBCs) mit flüssigen Produkten. Diese Maschinen werden häufig in Branchen eingesetzt, die große Flüssigkeitsmengen verarbeiten, darunter Chemikalien, Lebensmittel und Getränke, Pharmazeutika und Erdöl. Im Gegensatz zu kleineren Flaschenfüllern sind Fassfüllmaschinen für größere Kapazitäten ausgelegt, oft von 5 Gallonen bis über 55 Gallonen pro Behälter.

Fassabfüllmaschinen sind auf Präzision und minimalen Abfall ausgelegt, selbst bei hochviskosen Flüssigkeiten oder gefährlichen Stoffen. Sie verfügen über fortschrittliche Funktionen wie automatische Gewichtskontrolle, verstellbare Düsen und Sicherheitsmechanismen, die Verschütten und Überlaufen verhindern. Je nach Anwendung können diese Maschinen eine Vielzahl von Flüssigkeiten verarbeiten, von Wasser und Ölen bis hin zu ätzenden Chemikalien und brennbaren Stoffen. Ihre robuste Konstruktion und die Fähigkeit, große Mengen abzufüllen, machen sie zu einem unverzichtbaren Werkzeug für Branchen, die Flüssigkeiten in großen Mengen verpacken müssen.

Arten von Fassfüllern

Fassfüllmaschinen gibt es in verschiedenen Ausführungen, die jeweils auf spezifische Betriebsanforderungen und Produkteigenschaften zugeschnitten sind. Die Wahl des Fassfüllers hängt von Faktoren wie der Flüssigkeitsart, dem erforderlichen Automatisierungsgrad und der Produktionsumgebung ab. Nachfolgend sind die gängigsten Fassfüllertypen aufgeführt:

- Top-Fill-Fassfüller:

Top-Fill-Maschinen geben Flüssigkeit von oben in das Fass ab und eignen sich daher ideal für nicht schäumende Flüssigkeiten oder Produkte, die keine präzise Abfüllung am Oberflächenniveau erfordern. Diese Füllmaschinen werden häufig für hochviskose Flüssigkeiten wie Öle, Sirupe und Klebstoffe eingesetzt. Sie sind einfach zu bedienen und für eine Vielzahl von Fassgrößen geeignet. - Unterirdische Fassfüller:

Unterflurfüller, auch Bottom-Up-Füller genannt, dienen zum Befüllen von Fässern von unten. Diese Methode minimiert Schaumbildung und Spritzer und eignet sich daher für schäumende oder flüchtige Flüssigkeiten wie Reinigungsmittel, Chemikalien und kohlensäurehaltige Produkte. Die Düse wird in das Fass eingeführt und steigt beim Einfüllen der Flüssigkeit allmählich an. Dies gewährleistet einen reibungslosen und kontrollierten Prozess. - Halbautomatische Fassfüller:

Halbautomatische Fassfüller erfordern teilweise manuelle Eingriffe, wie z. B. das Positionieren des Fasses und das Starten des Füllvorgangs. Diese Maschinen sind kostengünstig und bieten ein ausgewogenes Verhältnis zwischen Automatisierung und Bedienersteuerung. Daher eignen sie sich für kleine bis mittlere Produktionsmengen. - Vollautomatische Fassfüller:

Vollautomatische Fassfüller sind für schnelle Großbetriebe konzipiert. Diese Maschinen können mehrere Fässer gleichzeitig verarbeiten und verfügen über Funktionen wie automatische Fasspositionierung, Befüllung und Verschließen. Sie sind mit modernen Steuerungssystemen ausgestattet, die Präzision und Effizienz gewährleisten und den Bedarf an manueller Arbeit reduzieren. - Explosionsgeschützte Fassfüller:

Für Industrien, die mit brennbaren oder gefährlichen Flüssigkeiten arbeiten, sind explosionsgeschützte Fassfüller unerlässlich. Diese Maschinen werden aus speziellen Materialien gefertigt und verfügen über Sicherheitsfunktionen, um Funkenbildung zu verhindern und einen sicheren Betrieb in explosiven Umgebungen zu gewährleisten.

Jeder Fassfüllertyp bietet einzigartige Vorteile und die Auswahl des richtigen Typs hängt von den spezifischen Anforderungen des Produktionsprozesses und den Eigenschaften der abzufüllenden Flüssigkeit ab.

Anwendungen von Flüssigkeitsabfüllanlagen

Fassabfüllmaschinen sind vielseitig einsetzbar und finden Anwendung in zahlreichen Branchen, die Flüssigkeiten in großen Mengen verpacken müssen. Ihre Fähigkeit, unterschiedliche Flüssigkeitsarten und Behältergrößen zu verarbeiten, macht sie für viele Betriebe unverzichtbar. Im Folgenden sind einige der wichtigsten Anwendungsgebiete von Fassabfüllanlagen aufgeführt:

- Chemieindustrie:

Fassfüller werden in der Chemiebranche häufig zum Verpacken von Produkten wie Lösungsmitteln, Säuren, Reinigungsmitteln und Industrieölen eingesetzt. Die Präzision und Sicherheit dieser Maschinen sind für den Umgang mit gefährlichen oder ätzenden Stoffen entscheidend und gewährleisten sowohl Effizienz als auch Bedienersicherheit. - Lebensmittel und Getränke:

In der Lebensmittel- und Getränkeindustrie werden Fassfüller zum Verpacken großer Mengen von Flüssigkeiten wie Sirup, Soßen, Speiseölen und Getränken eingesetzt. Unterfüller sind besonders nützlich, um die Schaumbildung in kohlensäurehaltigen oder kohlensäurehaltigen Produkten zu minimieren und so eine gleichbleibende Qualität zu gewährleisten. - Arzneimittel:

Die Pharmaindustrie setzt Fassabfüllmaschinen zum Verpacken großer Mengen flüssiger Medikamente, Desinfektionsmittel und anderer medizinischer Lösungen ein. Aseptische oder hygienische Fassabfüller werden häufig eingesetzt, um die Hygiene zu gewährleisten und Verunreinigungen während des Abfüllprozesses zu vermeiden. - Erdöl und Schmierstoffe:

Fassfüller sind für die Verpackung von Erdölprodukten wie Motorölen, Schmiermitteln und Kraftstoffzusätzen unerlässlich. Diese Maschinen sind für die Verarbeitung hochviskoser Flüssigkeiten ausgelegt und gewährleisten eine präzise Abfüllung gemäß Industriestandards. - Landwirtschaft:

In der Landwirtschaft werden Fassabfüllanlagen zum Verpacken von Düngemitteln, Pestiziden und anderen flüssigen Agrochemikalien eingesetzt. Für den sicheren Umgang mit brennbaren oder flüchtigen Stoffen sind häufig explosionsgeschützte Abfüllanlagen erforderlich. - Farben und Beschichtungen:

Fassfüller werden auch bei der Herstellung von Farben, Lacken und Beschichtungen eingesetzt. Diese Maschinen können dicke, viskose Flüssigkeiten verarbeiten und gewährleisten eine präzise Abfüllung, um Abfall zu vermeiden und die Produktkonsistenz zu gewährleisten.

Durch ihre vielfältigen Einsatzmöglichkeiten spielen Fassabfüllmaschinen eine entscheidende Rolle bei der Optimierung von Abfüllprozessen für Flüssigkeiten in großen Mengen in verschiedenen Branchen. Ihre Anpassungsfähigkeit, Präzision und Effizienz machen sie zu einer wertvollen Investition für Unternehmen, die ihre Betriebsabläufe optimieren möchten.

Komponenten einer Fassbefüllanlage

Spunde und ihre Bedeutung

Spundfässer sind ein wichtiger Bestandteil von Fassabfüllsystemen und dienen als primärer Verschlussmechanismus für Fässer und Tonnen. Diese kleinen, aber wichtigen Teile verschließen die Fassöffnung sicher und verhindern so Leckagen, Verunreinigungen und die Verdunstung der Flüssigkeit im Inneren. Spundfässer werden üblicherweise aus langlebigen Materialien wie Kunststoff, Metall oder Gummi hergestellt, je nach Art der gelagerten Flüssigkeit und den Umgebungsbedingungen, denen das Fass ausgesetzt ist.

Die Bedeutung von Spundverschlüssen liegt in ihrer Fähigkeit, die Integrität des Produkts während Lagerung und Transport zu gewährleisten. Beispielsweise werden in Branchen, in denen mit gefährlichen Chemikalien oder flüchtigen Substanzen gearbeitet wird, häufig Spundverschlüsse mit Sicherheitsverschlüssen oder Entlüftungsfunktion verwendet, um die Sicherheit und die Einhaltung gesetzlicher Vorschriften zu gewährleisten. Entlüftungsverschlüsse sind besonders nützlich für Flüssigkeiten, die Gase freisetzen, da sie den Druck entweichen lassen, ohne die Versiegelung zu beeinträchtigen.

Spundfässer sind in verschiedenen Größen und Gewindearten erhältlich, passend zum spezifischen Fassdesign. Gängige Konfigurationen sind 2-Zoll- und 3/4-Zoll-Öffnungen, die für die meisten Industriefässer Standard sind. Die richtige Auswahl und Installation von Spundfässern ist entscheidend, um einen dichten Verschluss zu gewährleisten und Betriebsprobleme wie Verschütten oder Produktverlust zu vermeiden. Durch das Verständnis der Rolle von Spundfässern in einem Fassabfüllsystem können Hersteller die Sicherheit und Effizienz ihrer Flüssigkeitsverpackungsprozesse verbessern.

Übersicht der Abfüllanlagen

Abfüllanlagen bilden das Rückgrat jeder Fassabfüllanlage und ermöglichen die präzise und effiziente Abfüllung von Flüssigkeiten in Großbehälter. Diese Maschinen sind mit fortschrittlichen Funktionen ausgestattet, um Genauigkeit zu gewährleisten, Abfall zu minimieren und die Produktqualität zu erhalten. Zu den Kernkomponenten von Abfüllanlagen gehören Fülldüsen, Steuerungssysteme und Sicherheitsmechanismen, die alle zusammenwirken, um den Abfüllprozess zu optimieren.

Fülldüsen sind für die Abgabe der Flüssigkeit in die Trommel verantwortlich. Sie sind für verschiedene Flüssigkeitsviskositäten und Durchflussraten, wodurch eine gleichmäßige und genaue Befüllung gewährleistet wird. Einige Düsen sind mit Tropfschutzmechanismen ausgestattet, um ein Verschütten zu verhindern, während andere für die Befüllung unter der Oberfläche ausgelegt sind, um Schaumbildung oder Spritzer zu minimieren.

Steuerungssysteme spielen eine entscheidende Rolle bei der Automatisierung des Abfüllprozesses. Moderne Anlagen sind oft mit speicherprogrammierbaren Steuerungen (SPS) und Sensoren ausgestattet, die Füllstände überwachen, die Fassposition erkennen und die Durchflussraten in Echtzeit anpassen. Diese Systeme erhöhen die Präzision und reduzieren den Bedarf an manuellen Eingriffen, was sie ideal für den Großbetrieb macht.

Sicherheitsmechanismen sind für den Umgang mit gefährlichen oder flüchtigen Flüssigkeiten unerlässlich. Merkmale wie explosionsgeschützte Konstruktionen, Not-Aus-Ventile und Druckentlastungssysteme gewährleisten einen sicheren Betrieb und die Einhaltung von Industriestandards. Darüber hinaus verfügen viele Maschinen über integrierte Reinigungssysteme, um die Hygiene zu gewährleisten und Kreuzkontaminationen zwischen Produktchargen zu vermeiden.

Durch die Kombination dieser Komponenten bietet die Abfüllanlage eine zuverlässige und effiziente Lösung zum Verpacken von Flüssigkeiten in Fässern und ist für eine breite Palette von Branchen und Anwendungen geeignet.

Flüssigkeitsabfüllanlagen verstehen

Flüssigkeitsabfüllanlagen ist eine vielseitige Maschinenkategorie, die für die Verpackung von Flüssigkeiten in verschiedenen Branchen entwickelt wurde. Diese Maschinen sind für unterschiedliche Behältergrößen, Flüssigkeitsviskositäten und Produktionsanforderungen ausgelegt und somit ein wichtiger Bestandteil moderner Fertigungsprozesse. Das Verständnis der wichtigsten Merkmale und Fähigkeiten von Flüssigkeitsabfüllanlagen kann Unternehmen bei der Auswahl der richtigen Lösung für ihre Anforderungen helfen.

Eine der wichtigsten Überlegungen bei der Auswahl von Flüssigkeitsabfüllanlagen ist die Art der zu verarbeitenden Flüssigkeit. Dünnflüssige, frei fließende Flüssigkeiten wie Wasser oder Lösungsmittel eignen sich am besten für Schwerkraftfüller, die die natürliche Schwerkraft zur Abgabe der Flüssigkeit nutzen. Für dickere oder viskosere Produkte wie Sirup, Öl oder Cremes sind Kolben- oder Pumpenfüller effektiver, da sie die Flüssigkeit mithilfe mechanischer Kraft in den Behälter drücken.

Ein weiterer wichtiger Faktor ist der Automatisierungsgrad. Halbautomatische Maschinen erfordern teilweise manuelle Eingriffe, wie das Positionieren des Fasses oder das Starten des Abfüllvorgangs, und eignen sich daher für kleine bis mittlere Produktionsmengen. Vollautomatische Systeme hingegen sind für den Hochgeschwindigkeitsbetrieb ausgelegt und verfügen über Funktionen wie automatisierte Fasshandhabung, Befüllung und Verschließen. Diese Systeme eignen sich ideal für große Produktionslinien, bei denen Effizienz und Konsistenz entscheidend sind.

Flüssigkeitsabfüllanlagen unterscheiden sich auch hinsichtlich ihrer Kompatibilität mit verschiedenen Behältertypen. Während einige Maschinen speziell für Fässer und Tonnen konzipiert sind, können andere eine Vielzahl von Behältern verarbeiten, darunter Flaschen, Beutel und IBCs. Diese Flexibilität ist besonders nützlich für Unternehmen, die mehrere Produktlinien produzieren oder unterschiedliche Märkte bedienen.

Durch das Verständnis der Fähigkeiten und Merkmale von Flüssigkeitsabfüllanlagen können Hersteller ihre Verpackungsprozesse optimieren, die Produktqualität verbessern und die Anforderungen ihrer Branche erfüllen. Ob Lebensmittelflüssigkeiten, gefährliche Chemikalien oder pharmazeutische Lösungen – die richtige Ausrüstung sorgt für Effizienz, Sicherheit und Zuverlässigkeit.

Arten von Flüssigkeitsabfülllösungen

Einzelfassfüller

Einzelfassfüller sind Spezialmaschinen zum effizienten und präzisen Befüllen einzelner Fässer mit flüssigen Produkten. Diese Systeme eignen sich ideal für Anwendungen, bei denen große Behälter, wie beispielsweise 55-Gallonen-Fässer, präzise befüllt werden müssen, und werden häufig in der Chemie-, Lebensmittel- und Pharmaindustrie eingesetzt. Einzelfassfüller eignen sich besonders für Anwendungen, bei denen hohe Genauigkeit und minimaler Abfall entscheidend sind.

Diese Maschinen verfügen typischerweise über eine einzelne Füllstation, an der das Fass manuell oder automatisch unter der Fülldüse positioniert wird. Die Düse ist für die Verarbeitung unterschiedlicher Flüssigkeitsviskositäten ausgelegt, von dünnflüssigen bis hin zu dickflüssigen Substanzen. Viele Einzelfassfüller sind mit einer Unterflurfüllfunktion ausgestattet, die es der Düse ermöglicht, das Fass von unten nach oben zu füllen. Diese Methode minimiert Schaumbildung und Spritzer und ist daher ideal für schaumige oder flüchtige Flüssigkeiten.

Einzelfassfüller verfügen oft über erweiterte Funktionen wie gewichtsbasierte Füllsysteme, die sicherstellen, dass jedes Fass genau mit dem angegebenen Volumen gefüllt wird. Zusätzlich können diese Maschinen mit Sicherheitsmechanismen wie Tropfstoppdüsen und Not-Aus-Ventilen ausgestattet sein, um ein Verschütten zu verhindern und einen sicheren Betrieb zu gewährleisten. Einzelfassfüller werden zwar typischerweise für geringere Produktionsmengen eingesetzt, sind aber aufgrund ihrer Präzision und Zuverlässigkeit eine unverzichtbare Lösung für Unternehmen, die mit hochwertigen oder empfindlichen Flüssigkeiten arbeiten.

Tragetaschenfüller und ihre Verwendung

Behälterfüller sind für die Befüllung großer Intermediate Bulk Container (IBCs), allgemein als Behälter bezeichnet, mit flüssigen Produkten konzipiert. Diese Systeme eignen sich ideal für Branchen, die Schüttgutverpackungslösungen benötigen, wie beispielsweise die Landwirtschaft, die Erdölindustrie und die Industriechemie. Behälter werden häufig für den Transport und die Lagerung großer Flüssigkeitsmengen verwendet, typischerweise zwischen 275 und 330 Gallonen. Daher sind Behälterfüller eine wichtige Komponente bei Großmengenprozessen.

Behälterabfüllsysteme sind für die Verarbeitung einer Vielzahl von Flüssigkeiten ausgelegt, darunter gefährliche Chemikalien, Lebensmittel und viskose Stoffe. Sie sind mit verstellbaren Düsen und Füllarmen ausgestattet, um Behälter unterschiedlicher Größe und Ausführung zu verarbeiten. Viele Behälterabfüller verfügen zudem über gewichtsbasierte oder volumetrische Füllsysteme, um eine präzise und gleichmäßige Befüllung zu gewährleisten, Abfall zu reduzieren und die Effizienz zu steigern.

Einer der Hauptvorteile von Behälterfüllern ist ihre Fähigkeit, sowohl von oben als auch von unten zu befüllen. Top-Fill-Systeme eignen sich für nicht schäumende Flüssigkeiten, während Bottom-Fill-Systeme Schaumbildung und Spritzer minimieren und sich daher ideal für flüchtige oder lufthaltige Produkte eignen. Darüber hinaus verfügen Behälterfüller häufig über Sicherheitsfunktionen wie explosionsgeschützte Konstruktionen, Auffangsysteme und automatische Absperrmechanismen, um den sicheren Umgang mit Gefahrstoffen zu gewährleisten.

Behälterfüller sind sowohl in halb- als auch in vollautomatischer Ausführung erhältlich. Halbautomatische Systeme erfordern teilweise manuelle Eingriffe, wie das Positionieren des Behälters und das Starten des Füllvorgangs. Vollautomatische Systeme erledigen diese Aufgaben selbstständig und eignen sich daher für große Produktionslinien. Als zuverlässige und effiziente Lösung für die Verpackung von Flüssigkeiten in großen Mengen tragen Behälterfüller entscheidend zur Optimierung von Abläufen und zur Erfüllung der Anforderungen verschiedener Branchen bei.

Eimerfüllsysteme

Eimerabfüllsysteme sind für die Befüllung kleinerer Behälter (typischerweise 1 bis 5 Gallonen) mit flüssigen Produkten konzipiert. Diese Systeme werden häufig in Branchen wie Farben und Lacke, Lebensmittel und Getränke sowie Körperpflege eingesetzt, wo kleinere Verpackungsgrößen für den Einzelhandel oder den gewerblichen Vertrieb benötigt werden. Eimerabfüllsysteme bieten eine vielseitige und effiziente Lösung für die Handhabung unterschiedlicher Flüssigkeitsarten und Behälterdesigns.

Diese Systeme sind mit Fülldüsen ausgestattet, die unterschiedliche Viskositäten verarbeiten können, von dünnflüssigen Flüssigkeiten wie Wasser und Lösungsmitteln bis hin zu dickflüssigeren Substanzen wie Klebstoffen und Cremes. Viele Eimerfüller verfügen über einstellbare Einstellungen für verschiedene Eimergrößen und -formen und gewährleisten so Flexibilität für unterschiedliche Produktlinien. Darüber hinaus verfügen Eimerfüllsysteme häufig über Tropfschutzmechanismen und präzise Volumenregler, um Abfall zu minimieren und die Produktkonsistenz zu gewährleisten.

Eimerabfüllsysteme sind in manueller, halbautomatischer und vollautomatischer Ausführung erhältlich. Manuelle Systeme eignen sich für kleinere Betriebe, bei denen die Bediener den Eimer manuell positionieren und den Abfüllvorgang steuern. Halbautomatische Systeme automatisieren einige Aspekte, wie z. B. die Düsenpositionierung oder die Füllstandserkennung, während vollautomatische Systeme den gesamten Prozess, einschließlich Eimerhandhabung, Befüllung und Versiegelung, übernehmen.

Einer der Hauptvorteile von Eimerabfüllsystemen ist ihre kompakte Bauweise, die sie für Anlagen mit begrenztem Platzangebot geeignet macht. Sie sind zudem leicht zu reinigen und zu warten und gewährleisten die Einhaltung von Hygienestandards in Branchen wie der Lebensmittel- und Pharmaindustrie. Eimerabfüllsysteme bieten eine zuverlässige und anpassungsfähige Lösung für die Verpackung kleiner Flüssigkeiten und helfen Unternehmen, ihre Effizienz zu steigern und die Bedürfnisse ihrer Kunden zu erfüllen.

Automatisierung in der Fassbefüllung

Vorteile der vollautomatischen Fassbefüllung

Vollautomatische Fassabfüllsysteme sind für Branchen, die große Flüssigkeitsmengen verpacken müssen, von entscheidender Bedeutung. Diese Systeme sind so konzipiert, dass sie den gesamten Abfüllprozess mit minimalem menschlichen Eingriff durchführen und dabei höchste Effizienz, Präzision und Konsistenz bieten. Einer der größten Vorteile vollautomatischer Fassabfüller ist ihre Fähigkeit, die Produktionsgeschwindigkeit deutlich zu steigern. Durch die Automatisierung von Aufgaben wie Fasspositionierung, Befüllung und Verschließen können diese Systeme Hunderte von Fässern pro Stunde verarbeiten und sind somit ideal für Großbetriebe.

Ein weiterer Vorteil ist die Präzision vollautomatischer Systeme. Fortschrittliche Technologien wie gewichtsbasierte Abfüllung und speicherprogrammierbare Steuerungen (SPS) stellen sicher, dass jedes Fass genau mit dem angegebenen Volumen gefüllt wird. Dies reduziert Abfall und verbessert die Produktkonsistenz. Diese Genauigkeit ist besonders wichtig für Branchen wie die Chemie- und Pharmaindustrie, in denen präzise Messungen entscheidend sind.

Vollautomatische Fassfüller erhöhen zudem die Sicherheit am Arbeitsplatz, da sie die manuelle Handhabung schwerer Fässer und gefährlicher Flüssigkeiten minimieren. Funktionen wie Auffangsysteme, explosionsgeschützte Konstruktionen und automatische Abschaltmechanismen gewährleisten einen sicheren Betrieb auch in anspruchsvollen Umgebungen. Darüber hinaus sind diese Systeme häufig mit Echtzeit-Überwachungs- und Diagnosetools ausgestattet, die es den Bedienern ermöglichen, Probleme schnell zu erkennen und zu beheben. Dies reduziert Ausfallzeiten und Wartungskosten zusätzlich.

Halbautomatische vs. vollautomatische Systeme

Bei der Wahl zwischen halbautomatischen und vollautomatischen Fassabfüllsystemen ist es wichtig, die spezifischen Anforderungen Ihres Betriebs zu berücksichtigen. Beide Systemtypen bieten einzigartige Vorteile. Die richtige Wahl hängt von Faktoren wie Produktionsvolumen, Budget und dem gewünschten Automatisierungsgrad ab.

Halbautomatische Systeme:

Halbautomatische Fassfüller erfordern einige manuelle Eingriffe, wie z. B. das Positionieren des Fasses unter der Fülldüse oder das Starten des Füllvorgangs. Diese Systeme sind günstiger als vollautomatische Optionen und eignen sich ideal für kleine bis mittlere Produktionsmengen. Sie bieten ein ausgewogenes Verhältnis zwischen Automatisierung und Bedienersteuerung und eignen sich daher für Unternehmen, die Flexibilität benötigen oder mit unterschiedlichen Fassgrößen und Flüssigkeitsarten arbeiten. Halbautomatische Systeme können jedoch mehr Personal erfordern und langsamer sein als ihre vollautomatischen Pendants.

Vollautomatische Systeme:

Vollautomatische Fassfüller übernehmen den gesamten Prozess, von der Fasshandhabung bis hin zum Befüllen und Verschließen, ohne manuelle Eingriffe. Diese Systeme sind für schnelle Großserienproduktionen konzipiert und bieten höchste Effizienz und Präzision. Zwar ist die Anfangsinvestition in vollautomatische Systeme höher, doch die langfristigen Vorteile durch geringere Arbeitskosten, höhere Produktivität und verbesserte Genauigkeit überwiegen oft die anfänglichen Kosten. Vollautomatische Systeme eignen sich am besten für Branchen mit konstantem Produktionsbedarf in großen Mengen.

Durch Abwägen der Vor- und Nachteile der einzelnen Systeme können Hersteller die Lösung auswählen, die ihren Betriebszielen und ihrem Budget entspricht.

Merkmale automatischer Fassfüllmaschinen

Automatische Fassfüllmaschinen verfügen über eine Reihe fortschrittlicher Funktionen, die ihre Leistung, Zuverlässigkeit und Benutzerfreundlichkeit verbessern. Diese Funktionen optimieren den Füllprozess, verbessern die Genauigkeit und gewährleisten einen sicheren Betrieb. Im Folgenden sind einige der wichtigsten Funktionen aufgeführt, die häufig bei automatischen Fassfüllern zu finden sind:

- Gewichtsbasierte Füllung:

Viele automatische Fassfüller verwenden gewichtsbasierte Systeme, um eine präzise Befüllung zu gewährleisten. Diese Systeme messen das Gewicht der Flüssigkeit beim Abfüllen und stoppen den Durchfluss automatisch, sobald das gewünschte Gewicht erreicht ist. Dies eliminiert das Risiko einer Über- oder Unterfüllung, reduziert Abfall und gewährleistet Produktkonsistenz. - Untergrundverfüllung:

Durch die Unterflurbefüllung kann die Düse das Fass von unten befüllen, wodurch Schaumbildung und Spritzer minimiert werden. Diese Funktion ist besonders nützlich für schaumige oder flüchtige Flüssigkeiten wie Reinigungsmittel, Chemikalien und kohlensäurehaltige Produkte. - Automatisierte Fasshandhabung:

Vollautomatische Systeme verfügen über Mechanismen zum Positionieren, Bewegen und Verschließen von Fässern ohne manuelles Eingreifen. Dies beschleunigt nicht nur den Prozess, sondern reduziert auch das Verletzungsrisiko des Bedieners, insbesondere beim Umgang mit schweren Fässern. - Explosionsgeschützte Ausführungen:

Für Branchen, die mit brennbaren oder gefährlichen Flüssigkeiten arbeiten, sind explosionsgeschützte Fassfüller unerlässlich. Diese Maschinen werden aus speziellen Materialien gefertigt und verfügen über Sicherheitsfunktionen, um Funkenbildung zu verhindern und einen sicheren Betrieb in explosiven Umgebungen zu gewährleisten. - Echtzeitüberwachung und -diagnose:

Fortschrittliche Steuerungssysteme mit Echtzeitüberwachung ermöglichen es Bedienern, die Leistung der Maschine zu verfolgen und potenzielle Probleme zu erkennen, bevor sie eskalieren. Diagnosetools liefern detaillierte Einblicke in den Systemzustand, ermöglichen proaktive Wartung und minimieren Ausfallzeiten. - Anpassbare Einstellungen:

Automatische Fassfüller verfügen häufig über programmierbare Einstellungen, mit denen der Bediener Parameter wie Füllvolumen, Durchflussrate und Düsenhöhe anpassen kann. Diese Flexibilität erleichtert die Anpassung an unterschiedliche Fassgrößen, Flüssigkeitsviskositäten und Produktionsanforderungen. - Integrierte Leckage-Eindämmung:

Viele Systeme sind mit Auffangvorrichtungen ausgestattet, um versehentliches Auslaufen oder Überlaufen aufzufangen und so eine saubere und sichere Arbeitsumgebung zu gewährleisten. Dies ist besonders wichtig für Branchen, in denen mit gefährlichen oder ätzenden Flüssigkeiten gearbeitet wird.

Dank dieser Funktionen bieten automatische Fassabfüllmaschinen eine zuverlässige und effiziente Lösung für die Verpackung von Flüssigkeiten in großen Mengen. Ihre fortschrittlichen Funktionen steigern nicht nur die Produktivität, sondern erhöhen auch die Sicherheit und Produktqualität und machen sie zu einer wertvollen Investition für moderne Fertigungsbetriebe.

Überlegungen zur Auswahl eines Fassfüllers

Behältergrößen und Kompatibilität

Einer der wichtigsten Faktoren bei der Auswahl eines Fassfüllers ist die Auswahl an Behältergrößen. Fassfüller sind für die Verarbeitung verschiedener Behältertypen ausgelegt, darunter Standardfässer mit 55 Gallonen, kleinere Eimer und größere Intermediate Bulk Container (IBCs). Für einen reibungslosen Betrieb und hohe Effizienz ist die Kompatibilität der Maschine mit den spezifischen Größen und Formen Ihrer Behälter entscheidend.

Für Unternehmen, die unterschiedliche Behältergrößen verarbeiten, ist die Wahl eines Fassfüllers mit einstellbaren Einstellungen oder austauschbaren Komponenten unerlässlich. Dank verstellbarer Fülldüsen, Höheneinstellungen und Fördersystemen lässt sich die Maschine ohne umfangreiche Umbauten an unterschiedliche Behältergrößen anpassen. Diese Flexibilität ist besonders wertvoll für Hersteller mit vielfältigen Produktlinien oder solchen, die unterschiedliche Marktanforderungen bedienen.

Darüber hinaus sollten Material und Design der Behälter berücksichtigt werden. Beispielsweise erfordern Kunststofffässer möglicherweise andere Handhabungsmechanismen als Metallfässer, und Behälter mit engen Öffnungen benötigen möglicherweise spezielle Düsen für eine präzise Befüllung. Durch die Wahl eines Fassfüllers, der Ihren Behälterspezifikationen entspricht, optimieren Sie die Produktivität und reduzieren das Risiko von Betriebsproblemen.

Flüssigkeitstyp und Viskosität

Art und Viskosität der abzufüllenden Flüssigkeit spielen eine wichtige Rolle bei der Wahl des passenden Fassfüllers für Ihren Betrieb. Verschiedene Flüssigkeiten haben unterschiedliche Fließeigenschaften, und die Abfüllmaschine muss diese Unterschiede ausgleichen können, um Genauigkeit und Effizienz zu gewährleisten.

Für dünnflüssige, frei fließende Flüssigkeiten wie Wasser, Lösungsmittel oder Reinigungslösungen reichen Schwerkraft- oder Pumpenabfüller oft aus. Diese Systeme nutzen den natürlichen Fluss der Flüssigkeit oder mechanische Pumpen, um das Produkt in den Behälter zu befördern. Dickere oder viskosere Flüssigkeiten wie Sirup, Öle oder Klebstoffe erfordern hingegen spezielle Geräte wie Kolbenfüller oder Hochdruckpumpensysteme. Diese Maschinen sind auf den Widerstand dichter Flüssigkeiten ausgelegt und gewährleisten so eine gleichmäßige und präzise Abfüllung.

Schäumende oder flüchtige Flüssigkeiten, wie z. B. Reinigungsmittel oder kohlensäurehaltige Produkte, erfordern möglicherweise eine Unterflurbefüllung. Bei dieser Methode wird die Düse in den Behälter eingeführt und von unten nach oben befüllt, wodurch Schaumbildung und Spritzer minimiert werden. Für gefährliche oder brennbare Flüssigkeiten sind zudem explosionsgeschützte Fassfüller mit Sicherheitsmerkmalen wie geschlossenen Systemen und antistatischen Komponenten unerlässlich, um einen sicheren Betrieb zu gewährleisten.

Durch Kenntnis der Eigenschaften der abzufüllenden Flüssigkeit können Hersteller einen Fassfüller auswählen, der ihren spezifischen Anforderungen entspricht und sowohl Effizienz als auch Produktqualität gewährleistet.

Lebensmittelqualität und Sicherheitsstandards

Für Branchen wie die Lebensmittel- und Getränkeindustrie, die Pharmaindustrie und die Kosmetikindustrie ist die Einhaltung von Lebensmittel- und Sicherheitsstandards ein entscheidender Faktor bei der Auswahl eines Fassfüllers. Diese Branchen benötigen Anlagen, die strenge Hygiene- und gesetzliche Anforderungen erfüllen, um die Sicherheit und Qualität der verpackten Produkte zu gewährleisten.

Fassfüller für Lebensmittel werden aus Materialien hergestellt, die für den Kontakt mit Lebensmitteln unbedenklich sind, wie beispielsweise Edelstahl. Diese Materialien sind korrosionsbeständig, leicht zu reinigen und reagieren nicht mit der abzufüllenden Flüssigkeit. Darüber hinaus verfügen lebensmittelechte Füller häufig über Merkmale wie hygienische Düsen, glatte Oberflächen und CIP-Systeme (Clean-In-Place), die eine gründliche Reinigung ohne Demontage der Anlage ermöglichen.

Die Einhaltung von Sicherheitsstandards, wie beispielsweise den Vorschriften der FDA (Food and Drug Administration) oder den EU-Richtlinien zur Lebensmittelsicherheit, ist ebenfalls unerlässlich. Hersteller sollten sicherstellen, dass der Fassfüller diese Standards erfüllt, da eine Nichteinhaltung zu Produktrückrufen, rechtlichen Sanktionen und einer Schädigung des Markenrufs führen kann.

Für Betriebe, die allergene oder empfindliche Produkte verarbeiten, ist es wichtig, einen Fassfüller mit Funktionen zu wählen, die Kreuzkontaminationen verhindern. Dies kann separate Abfüllanlagen für verschiedene Produkte oder moderne Reinigungssysteme umfassen, die Rückstände zwischen den Produktionsläufen beseitigen. Durch die Einhaltung von Lebensmittel- und Sicherheitsstandards können Unternehmen die Gesundheit der Verbraucher schützen, die Einhaltung gesetzlicher Vorschriften gewährleisten und das Vertrauen in ihre Marke stärken.

Fazit: Die Zukunft der Fassabfülltechnik

Innovationen in Abfüllsystemen

Die Fassabfüllbranche erlebt derzeit erhebliche Fortschritte, angetrieben vom Bedarf an mehr Effizienz, Präzision und Nachhaltigkeit. Eine der bemerkenswertesten Innovationen ist die Integration intelligenter Technologien wie IoT (Internet of Things) und KI (Künstliche Intelligenz) in Abfüllsysteme. Diese Technologien ermöglichen Echtzeitüberwachung, vorausschauende Wartung und datenbasierte Entscheidungsfindung, sodass Hersteller ihre Betriebsabläufe optimieren und Ausfallzeiten reduzieren können. IoT-fähige Sensoren können beispielsweise Füllstände verfolgen, Anomalien erkennen und Warnmeldungen an die Bediener senden, um eine konstante Leistung zu gewährleisten und Abfall zu minimieren.

Eine weitere wichtige Innovation ist die Entwicklung modularer Abfüllsysteme. Diese Systeme lassen sich leicht umkonfigurieren oder erweitern und bieten Herstellern die Flexibilität, sich an veränderte Produktionsanforderungen anzupassen. Modulare Designs vereinfachen zudem die Wartung und reduzieren die Kosten für Upgrades. Damit stellen sie eine kostengünstige Lösung für Unternehmen jeder Größe dar.

Nachhaltigkeit ist auch ein wichtiger Aspekt bei der Weiterentwicklung der Fassabfülltechnologie. Hersteller setzen zunehmend auf energieeffiziente Geräte, recycelbare Materialien und wassersparende Reinigungssysteme, um ihre Umweltbelastung zu reduzieren. Darüber hinaus tragen Fortschritte in der Präzisionsabfülltechnologie dazu bei, Produktabfälle zu minimieren und so die Nachhaltigkeitsziele zu erreichen.

Markttrends bei Verpackungsmaschinen

Der globale Markt für Fassabfüll- und Verpackungsmaschinen verzeichnet ein stetiges Wachstum, angetrieben durch die steigende Nachfrage in Branchen wie der Chemie-, Lebensmittel- und Getränkeindustrie sowie der Pharmaindustrie. Einer der wichtigsten Trends, der den Markt prägt, ist die zunehmende Automatisierung. Vollautomatische Systeme erfreuen sich zunehmender Beliebtheit, da Hersteller ihre Effizienz steigern, Arbeitskosten senken und die Produktqualität verbessern möchten. Dieser Trend ist besonders in Branchen mit hohem Produktionsvolumen deutlich spürbar, in denen die Vorteile der Automatisierung am deutlichsten zum Tragen kommen.

Ein weiterer Trend ist die wachsende Nachfrage nach maßgeschneiderten Lösungen. Da sich die Verbraucherpräferenzen weiterentwickeln, suchen Hersteller nach Anlagen, die eine Vielzahl von Behältergrößen, Flüssigkeitsarten und Produktionsanforderungen bewältigen können. Dies hat zur Entwicklung äußerst vielseitiger Abfüllsysteme geführt, die sich an spezifische Betriebsanforderungen anpassen lassen.

Der Aufstieg des E-Commerce und des globalen Handels treibt auch die Nachfrage nach modernen Verpackungsmaschinen an. Da immer mehr Produkte international versendet werden, steigt der Bedarf an zuverlässigen und effizienten Abfüllsystemen, die Großverpackungen verarbeiten und gleichzeitig die Produktsicherheit und die Einhaltung internationaler Standards gewährleisten.

Abschließende Gedanken zu Fass- und Behälterfüllern

Fass- und Behälterfüller sind unverzichtbare Werkzeuge für Branchen, die Flüssigkeiten in großen Mengen verpacken müssen. Sie vereinen Effizienz, Präzision und Vielseitigkeit. Mit der Weiterentwicklung der Technologie werden diese Maschinen immer fortschrittlicher. Funktionen wie intelligente Steuerungen, modulare Designs und nachhaltige Lösungen setzen neue Maßstäbe in Sachen Leistung. Indem Hersteller Markttrends vorausschauend verfolgen und Innovationen nutzen, können sie ihre Abläufe optimieren, die Kundenanforderungen erfüllen und in einem sich ständig verändernden Umfeld wettbewerbsfähig bleiben.

Häufig gestellte Fragen

F: Welche Haupttypen von Fassfüllmaschinen gibt es?

A: Fassabfüllmaschinen werden hauptsächlich in automatische und halbautomatische Systeme eingeteilt und sind für die Befüllung von Behältern wie 55-Gallonen-Fässern, Behältern und IBCs konzipiert. Diese Maschinen können je nach Anwendung nach Nettogewicht oder Volumen abfüllen. Darüber hinaus unterstützen sie Top-Fill- oder Bottom-Fill-Techniken für die Handhabung verschiedener flüssiger Produkte, darunter Schmierstoffe, Chemikalien und Farben.

F: Welche Vorteile bietet die Verwendung eines palettierten Fassabfüllsystems?

A: Ein palettiertes Fassabfüllsystem steigert die Effizienz, indem es die gleichzeitige Befüllung mehrerer Fässer ermöglicht. Dies senkt die Arbeitskosten deutlich und erhöht den Produktionsdurchsatz. Diese Systeme eignen sich ideal für die Abfüllung von Schüttgütern und lassen sich nahtlos in Fördersysteme integrieren, um Palettierungs-, Verpackungs- und Transportprozesse zu optimieren.

F: Wie verbessern Fülllanzen den Füllprozess?

A: Fülllanzen sind Spezialwerkzeuge, die die Genauigkeit und Effizienz des Abfüllprozesses steigern, indem sie den Flüssigkeitsstrom in den Behälter leiten. Sie sind je nach Flüssigkeitsart und Abfüllanforderungen sowohl für die Befüllung von oben als auch von unten erhältlich. Durch die Minimierung der Schaumbildung und die Gewährleistung konstanter Füllstände tragen Fülllanzen zu einem reibungsloseren und präziseren Abfüllprozess bei.

F: Was ist Nettogewichtsfüllung und wie unterscheidet sie sich von der Volumenfüllung?

A: Die Nettogewichtsabfüllung misst das exakte Gewicht der abgegebenen Flüssigkeit und stellt sicher, dass präzise Mengen in Fässer oder Behälter abgefüllt werden. Diese Methode eignet sich ideal für hochwertige oder empfindliche Flüssigkeiten, da sie Abfall minimiert und die Einhaltung strenger Abfüllstandards gewährleistet. Im Gegensatz dazu misst die volumetrische Abfüllung das Flüssigkeitsvolumen, was bei Produkten mit unterschiedlicher Dichte oder Viskosität ungenauer sein kann.

F: Welche Arten von Flüssigkeitsabfüllanlagen sind für verschiedene Branchen verfügbar?

A: Flüssigkeitsabfüllanlagen sind auf die Anforderungen verschiedener Branchen zugeschnitten, darunter Maschinen für die Lebensmittel- und Getränkeindustrie sowie Spezialsysteme für Körperpflegeprodukte, Chemikalien oder landwirtschaftliche Lösungen. Die Auswahl reicht von vollautomatischen Systemen für die Großproduktion bis hin zu halbautomatischen Fassabfüllern für kleinere Betriebe. So können Unternehmen die optimale Konfiguration für ihre spezifischen Anforderungen auswählen.

F: Wie kann ich sicherstellen, dass meine Fassabfüllmaschine hygienisch ist?

A: Um eine hygienische Fassabfüllmaschine zu warten, wählen Sie Geräte mit hygienischen Eigenschaften wie glatten, leicht zu reinigenden Oberflächen und Materialien, die den Gesundheits- und Sicherheitsvorschriften entsprechen. Regelmäßige Reinigungs- und Wartungsprotokolle sind unerlässlich, insbesondere beim Umgang mit Lebensmitteln oder Körperpflegeprodukten, um Kontaminationen zu vermeiden und die Einhaltung der Industriestandards zu gewährleisten.

F: Welche Rolle spielt eine SPS-Steuerung in einem Abfüllsystem?

A: Ein SPS-System (Speicherprogrammierbare Steuerung) automatisiert und optimiert den Abfüllprozess durch präzise Steuerung der Maschinenabläufe. Bediener können Füllparameter anpassen, Leistungskennzahlen überwachen und das Abfüllsystem mit anderen Verpackungsanlagen integrieren. Dies gewährleistet einen konsistenten, effizienten und zuverlässigen Betrieb über alle Produktionslinien hinweg.

F: Kann ich dieselbe Abfüllanlage für verschiedene Behältertypen verwenden?

A: Ja, viele Abfüllmaschinen sind für die Verarbeitung unterschiedlicher Behältertypen ausgelegt, darunter Fässer, Behälter und Eimer. Es ist jedoch wichtig, die Maschineneinstellungen und -konfigurationen an die spezifischen Anforderungen jedes Behältertyps anzupassen. Dies gewährleistet optimale Leistung, Genauigkeit und Effizienz für unterschiedliche Verpackungsanforderungen.

Abschluss

Fassabfüllmaschinen revolutionieren die Abfüllung von Flüssigkeiten in großen Mengen durch ihre Präzision, Effizienz und Anpassungsfähigkeit. Durch den Einsatz fortschrittlicher Technologien und maßgeschneiderter Lösungen können Branchen ihre Abläufe optimieren, die Sicherheit erhöhen und vielfältige Produktionsanforderungen erfüllen. Die Zukunft der Fassabfüllung wird Effizienz und Nachhaltigkeit in der Fertigung neu definieren.