Wussten Sie, dass selbst eine geringfügige Verbesserung der Effizienz beim Abfüllen von Flüssigkeiten den Herstellern jährlich Tausende von Dollar einsparen kann? In Branchen, in denen hohe Produktionsmengen die Norm sind, zählt jeder Tropfen. Schwerkraftabfüllmaschinen spielen eine zentrale Rolle bei der genauen und effizienten Dosierung von Flüssigkeiten und sind damit ein Eckpfeiler moderner Verpackungsprozesse.

Schwerkraftabfüllmaschinen nutzen die natürliche Schwerkraft, um Flüssigkeiten in Behälter zu füllen, und bieten eine einfache, aber hocheffektive Lösung für Produkte mit niedriger Viskosität, wie Wasser, Säfte und Reinigungslösungen. Dank ihrer einfachen Konstruktion sind sie leicht zu bedienen, kostengünstig in der Anwendung und im Vergleich zu komplexeren Systemen unglaublich wartungsarm. Diese Eigenschaften machen Schwerkraftabfüller zu einer beliebten Wahl für Hersteller, die ihre Abläufe rationalisieren wollen, ohne dabei erhebliche Kosten zu verursachen.

In diesem Artikel werden wir die wichtigsten Prinzipien hinter Schwerkraftabfüllmaschinen, ihre Vorteile und die besten Verfahren zur Maximierung ihrer Leistung untersuchen. Wir gehen auch auf die gängigsten Anwendungen ein und zeigen Ihnen, warum sie nach wie vor eine bewährte Lösung für die effiziente Abfüllung von Flüssigkeiten sind. Ganz gleich, ob Sie neu im Bereich der Schwerkraftabfüllung sind oder Ihre derzeitige Anlage optimieren möchten, dieser Leitfaden bietet Ihnen die nötigen Einblicke, um das Beste aus dieser zuverlässigen Technologie herauszuholen.

Inhaltsverzeichnis

Umschalten aufGrundprinzipien der Schwerkraftabfüllung

Schwerkraftabfüllmaschinen arbeiten nach einem einfachen, aber effektiven Prinzip: Sie nutzen die natürliche Schwerkraft, um Flüssigkeit aus einem Behälter in den Container zu befördern. Dieser unkomplizierte Ansatz macht sie zuverlässig, kostengünstig und wartungsfreundlich. Im Folgenden wird erläutert, wie die Schwerkraft den Prozess antreibt, welche Unterschiede es zwischen der zeitbasierten und der niveaubasierten Abfüllung gibt und welche Produkte sich am besten für diese Methode eignen.

Wie die Schwerkraft den Prozess antreibt

Die Schwerkraftabfüllung beruht auf Höhe und Druck, um Flüssigkeit in Behälter zu füllen. Der Prozess beginnt mit einem Reservoir, das über den Behältern positioniert ist und den notwendigen Druck erzeugt, damit die Flüssigkeit nach unten fließen kann. Wenn sich das Füllventil öffnet, zieht die Schwerkraft die Flüssigkeit in den darunter liegenden Behälter.

Ein Entlüftungsrohr spielt dabei eine entscheidende Rolle, da es die Luft aus dem Behälter verdrängt, während die Flüssigkeit ihn füllt. Dies gewährleistet einen gleichmäßigen, ununterbrochenen Fluss und verhindert Probleme wie Lufteinschlüsse oder ungleichmäßige Befüllung. Die Einfachheit dieser Konstruktion minimiert die mechanische Komplexität und macht Schwerkraftfüller einfach zu bedienen und zu warten.

Stellen Sie sich zum Beispiel vor, Sie füllen eine Reihe von Wasserflaschen. Der Behälter hält die Flüssigkeit in einer höheren Position, und wenn sich jede Flasche in die richtige Position bewegt, öffnet sich das Ventil, so dass die Schwerkraft die Arbeit übernehmen kann. Das Entlüftungsrohr sorgt dafür, dass die Luft entweicht und jede Flasche bis zum gewünschten Füllstand oder Volumen gefüllt wird.

Zeit vs. Füllstand Füllung

Schwerkraftabfüllmaschinen können nach zwei unterschiedlichen Methoden arbeiten: zeitabhängige Abfüllung und niveaugestützte Abfüllung. Jede Technik erfüllt je nach Produkt und Verpackungsanforderungen bestimmte Anforderungen.

Zeitgesteuerte Befüllung

Bei der zeitgesteuerten Abfüllung wird das Flüssigkeitsvolumen gemessen, indem die Dauer, für die das Ventil geöffnet bleibt, gesteuert wird. Diese Methode eignet sich am besten für Flüssigkeiten mit gleichmäßiger Viskosität, wie z. B. Wasser oder Reinigungslösungen. Wenn die Flüssigkeit beispielsweise mit einer gleichmäßigen Geschwindigkeit fließt, wird durch das Öffnen des Ventils für fünf Sekunden jeder Behälter mit demselben Volumen gefüllt.

Füllstandsabhängige Befüllung

Bei der niveaugesteuerten Abfüllung steht die optische Gleichmäßigkeit im Vordergrund, insbesondere bei klaren Behältern, wie z. B. Getränkeflaschen. Bei dieser Methode wird ein Überlaufsystem verwendet, um sicherzustellen, dass alle Behälter den gleichen Füllstand zu haben scheinen, unabhängig von leichten Unterschieden in der Behältergröße oder -form. Überschüssige Flüssigkeit fließt zurück in den Behälter und sorgt so für ein gepflegtes, professionelles Erscheinungsbild der Produkte in den Regalen der Geschäfte.

Produkt-Eignung

Schwerkraftabfüllmaschinen eignen sich hervorragend für Flüssigkeiten mit geringer Viskosität, die frei fließen, wie Wasser, Säfte und kohlensäurefreie Getränke. Ihre Einfachheit und Effizienz machen sie zur ersten Wahl für Produktionslinien mit hohen Stückzahlen, die diese Art von Produkten verarbeiten.

Schwerkraftfüller sind jedoch nicht für jede Anwendung geeignet. Dickflüssige Produkte wie Honig oder Erdnussbutter erfordern kraftvollere Methoden wie die Kolbenabfüllung, um eine gleichmäßige Befüllung zu gewährleisten. Ebenso können schaumige Produkte oder solche mit Partikeln, wie kohlensäurehaltige Getränke oder stückige Suppen, eine Herausforderung für Schwerkraftfüller darstellen, da der Schaum oder die Feststoffe den Fluss stören und zu uneinheitlichen Ergebnissen führen können.

Wenn Sie die Grundprinzipien der Schwerkraftabfüllung verstehen, können Sie feststellen, ob diese Methode zu den Eigenschaften Ihres Produkts und Ihren Produktionszielen passt.

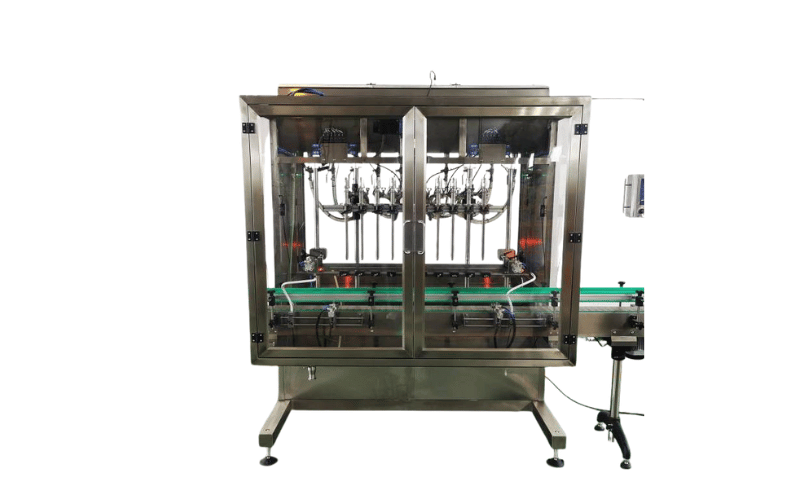

Hauptkomponenten und Betrieb

Das Verständnis der Komponenten und der Funktionsweise einer Schwerkraftabfüllmaschine ist für die Optimierung ihrer Leistung und die Gewährleistung konsistenter Ergebnisse von entscheidender Bedeutung. Jedes Teil der Maschine spielt eine bestimmte Rolle im Abfüllprozess und arbeitet zusammen, um Präzision und Effizienz zu gewährleisten. Im Folgenden werden die wichtigsten Komponenten, der schrittweise Abfüllzyklus sowie die Bedeutung der Ventiltypen und der Materialauswahl erläutert.

Maschinenkomponenten

Schwerkraftabfüllmaschinen bestehen aus mehreren wichtigen Komponenten, die jeweils für bestimmte Aufgaben im Abfüllprozess ausgelegt sind:

- Versorgungstank (Reservoir): Das über den Behältern angeordnete Reservoir fasst die Flüssigkeit und sorgt für die nötige Höhe, damit die Schwerkraft den Fluss antreibt.

- Düsen füllen: Diese Düsen steuern den Flüssigkeitsstrom in die Behälter und sorgen für Genauigkeit und minimales Verschütten.

- Dichtungsmechanismen: Diese Mechanismen verhindern Leckagen während des Füllvorgangs, indem sie die Verbindung zwischen dem Stutzen und dem Behälter sicher abdichten.

- Kontroll systeme: Moderne Schwerkraftfüller verwenden speicherprogrammierbare Steuerungen (SPS), um Zeitsteuerung, Durchflussraten und andere Parameter zu verwalten und eine gleichbleibende Leistung zu gewährleisten.

- Containerumschlagsysteme: Sternräder und Förderbänder bringen die Behälter in Position unter der FülldüsenAufrechterhaltung eines reibungslosen und effizienten Arbeitsablaufs.

Jede dieser Komponenten arbeitet harmonisch zusammen, um einen nahtlosen Abfüllprozess zu schaffen, von der Flüssigkeitslagerung bis zum Behälterhandling.

Schritt-für-Schritt-Befüllungs-Zyklus

Der Abfüllzyklus in einer Schwerkraftabfüllmaschine folgt einem präzisen Ablauf, um Genauigkeit und Effizienz zu gewährleisten:

- Container-Positionierung: Das Behälterhandhabungssystem, z. B. ein Förderband oder ein Sternrad, bringt die Behälter unter den Fülldüsen in Position. Sensoren erkennen das Vorhandensein jedes Behälters, um eine korrekte Ausrichtung zu gewährleisten.

- Ventilaktivierung: Sobald der Behälter an seinem Platz ist, öffnet das Steuersystem das Füllventil, so dass Flüssigkeit aus dem Vorratsbehälter in den Behälter fließen kann.

- Flüssigkeitsstrom: Die Schwerkraft treibt die Flüssigkeit nach unten und füllt den Behälter bis zum gewünschten Niveau oder Volumen. Entlüftungsrohre verdrängen die Luft, um Unterbrechungen des Flusses zu verhindern.

- Ventil-Verschluss: Wenn der Behälter den Zielfüllstand erreicht, schließt das Steuersystem das Ventil und stoppt den Flüssigkeitsstrom.

Sensoren und SPS spielen in diesem Prozess eine entscheidende Rolle, da sie die Füllstände überwachen und sicherstellen, dass jeder Behälter die richtige Menge an Flüssigkeit erhält. Dieser Automatisierungsgrad reduziert Fehler und erhöht die Produktionseffizienz.

Ventiltypen und Materialüberlegungen

Die Art des Ventils, das in einer Schwerkraftfüllmaschine verwendet wird, hat einen erheblichen Einfluss auf die Leistung und die Eignung für verschiedene Produkte.

- Ventile mit steigender Spindel: Diese Ventile werden in der Regel in Schwerkraftfüllern eingesetzt, um den Flüssigkeitsstrom präzise zu starten und zu stoppen. Ihr Design minimiert das Nachtropfen und gewährleistet einen sauberen, kontrollierten Abfüllprozess.

- Materielle Erwägungen: Die für die Komponenten der Maschine verwendeten Materialien müssen auf das abzufüllende Produkt abgestimmt sein. So sind beispielsweise hygienische Materialien wie Edelstahl für Lebensmittel- und Getränkeanwendungen unerlässlich, während chemikalienbeständige Materialien für korrosive Flüssigkeiten wie Reinigungsmittel erforderlich sind.

Durch die Wahl des richtigen Ventiltyps und der richtigen Materialien wird sichergestellt, dass die Maschine effizient arbeitet und die Industriestandards für Sicherheit und Hygiene erfüllt.

Wenn Sie die wichtigsten Komponenten und die Funktionsweise von Schwerkraftabfüllmaschinen kennen, können Sie deren Leistung optimieren und sicherstellen, dass sie den Anforderungen Ihrer Produktionslinie gerecht werden.

Leistung, Wartung und Genauigkeit

Die Leistung einer Schwerkraftabfüllmaschine hängt von ihrer Fähigkeit ab, genaue, effiziente und hygienische Ergebnisse zu liefern. Um dies zu erreichen, müssen die Hersteller die Faktoren verstehen, die die Genauigkeit beeinflussen, ein Gleichgewicht zwischen Geschwindigkeit und Präzision herstellen und der regelmäßigen Wartung Priorität einräumen. Im Folgenden werden wir diese Aspekte im Detail untersuchen und umsetzbare Erkenntnisse liefern, damit Ihre Maschine stets optimal läuft.

Faktoren, die die Genauigkeit beeinflussen

Mehrere Faktoren können sich auf die Genauigkeit einer Schwerkraftabfüllmaschine auswirken, und die Behebung dieser Faktoren gewährleistet konsistente Ergebnisse:

- Konsistenz der Flüssigkeit Temperatur und Viskosität: Temperaturschwankungen können die Viskosität einer Flüssigkeit verändern, was sich auf ihre Fließgeschwindigkeit auswirkt. Zum Beispiel kann ein Sirup, der bei 80°F reibungslos fließt, bei 60°F deutlich langsamer werden, was zu einer Unterfüllung führt. Die Aufrechterhaltung einer stabilen Produkttemperatur ist entscheidend für eine genaue Abfüllung.

- Kopfdruckschwankungen: Der Flüssigkeitsstand im Behälter wirkt sich direkt auf den Druck aus. Wenn sich der Behälter leert, sinkt der Druck, was zu unregelmäßigen Befüllungen führen kann. Die Installation eines Füllstandssensors oder die Aufrechterhaltung eines konstanten Flüssigkeitsstands kann dieses Problem entschärfen.

- Düse Zustand: Abgenutzte oder beschädigte Düsen können zu Tropfen, Leckagen oder ungleichmäßigem Durchfluss führen. Regelmäßiges Überprüfen und Austauschen der Düsen gewährleistet einen reibungslosen Betrieb.

- Kalibrierung für Zeit- und Pegeleinstellungen: Eine korrekte Kalibrierung von zeit- oder niveaubasierten Abfüllsystemen ist unerlässlich. Bei zeitbasierten Systemen muss sichergestellt werden, dass das Ventil für die richtige Dauer geöffnet bleibt. Bei niveaubasierten Systemen ist zu prüfen, ob der Überlaufmechanismus korrekt funktioniert, um gleichmäßige Füllstände zu erreichen.

Geschwindigkeit und Durchsatz

Die Produktionsgeschwindigkeit ist ein entscheidender Faktor für das Erreichen von Produktionszielen, aber sie muss mit der Genauigkeit in Einklang gebracht werden, um Abfall oder Nacharbeit zu vermeiden.

- Anzahl der Düsen: Die Anzahl der Fülldüsen wirkt sich direkt auf die Produktionsgeschwindigkeit aus. Eine Maschine mit vier Düsen kann zum Beispiel vier Behälter gleichzeitig befüllen und verdoppelt damit den Durchsatz eines Systems mit zwei Düsen. Das Hinzufügen weiterer Düsen erhöht die Geschwindigkeit, erfordert aber möglicherweise eine zusätzliche Kalibrierung, um die Genauigkeit zu gewährleisten.

- Ausgleich zwischen Geschwindigkeit und Genauigkeit: Wenn eine Maschine ihre maximale Geschwindigkeit erreicht, kann dies die Abfüllgenauigkeit beeinträchtigen, insbesondere bei Flüssigkeiten mit uneinheitlicher Viskosität. Die Anpassung der Durchflussrate und die Überwachung der Systemleistung helfen, das richtige Gleichgewicht zwischen Geschwindigkeit und Präzision zu finden.

Bei hohen Stückzahlen sollten Sie in ein Mehrdüsensystem mit fortschrittlicher Steuerung investieren, um sowohl die Geschwindigkeit als auch die Genauigkeit zu optimieren.

Wartung und Hygiene

Ordnungsgemäße Wartung und Hygiene sind nicht verhandelbar, insbesondere in Branchen wie der Lebensmittel- und Getränkeindustrie, in denen das Kontaminationsrisiko hoch ist.

- Clean-In-Place (CIP) Systeme: CIP-Systeme vereinfachen den Reinigungsprozess, indem sie es dem Bediener ermöglichen, die internen Komponenten der Maschine zu reinigen, ohne die Maschine zu demontieren. Dies ist besonders wichtig für lebensmitteltaugliche Anwendungen, bei denen eine gründliche Reinigung das Wachstum von Bakterien verhindert und die Einhaltung von Sicherheitsstandards gewährleistet.

- Routinemäßige Inspektion und Desinfektion: Überprüfen Sie Komponenten wie Düsen, Dichtungen und Ventile regelmäßig auf Verschleiß oder Rückstände. Die Desinfektion dieser Teile verhindert eine Kreuzkontamination, insbesondere beim Wechsel zwischen verschiedenen Produkten. So muss beispielsweise eine Maschine, die an einem Tag Orangensaft und am nächsten Tag Eistee abfüllt, gründlich gereinigt werden, um eine Geschmacksübertragung zu vermeiden.

Beheben häufiger Probleme

Selbst bei den am besten gewarteten Maschinen können Probleme auftreten. Werden diese umgehend behoben, werden Ausfallzeiten minimiert und eine gleichbleibende Leistung gewährleistet:

- Ungenaue Füllungen: Prüfen Sie auf Abweichungen in Viskosität von FlüssigkeitenDruck oder Kalibrierungseinstellungen, um eine genaue Befüllung zu gewährleisten. Die Anpassung dieser Faktoren löst oft das Problem.

- Lecks: Untersuchen Sie Düsen, Dichtungen und Ventile auf Schäden oder Verschleiß. Der Austausch defekter Komponenten verhindert weitere Leckagen.

- Probleme bei der Containerausrichtung: Falsch ausgerichtete Behälter können zu Verschüttungen oder unvollständigen Befüllungen führen. Stellen Sie sicher, dass das Behälterhandhabungssystem, wie z. B. Förderbänder oder Sternräder, richtig eingestellt ist und reibungslos funktioniert.

Wenn Sie die Faktoren kennen, die die Leistung beeinflussen, einen strengen Reinigungsplan einhalten und Probleme proaktiv angehen, können Sie die Effizienz und Genauigkeit Ihrer Schwerkraftabfüllmaschine maximieren.

Schwerkraftfüller im Vergleich zu anderen Technologien

Bei der Wahl der richtigen Abfülltechnologie muss man wissen, wie die einzelnen Verfahren unter verschiedenen Bedingungen funktionieren. Schwerkraftfüller zeichnen sich durch ihre Einfachheit und Kosteneffizienz aus, aber andere Technologien können für bestimmte Produkte oder Produktionsziele besser geeignet sein. Vergleichen wir Schwerkraftfüller mit Druck-, Kolben- und Überlauffüllsystemen, damit Sie eine fundierte Entscheidung treffen können.

Schwerkraft vs. Druckbefüllung

Die Druckabfüllung springt dort ein, wo die Schwerkraftabfüllung nicht ausreicht, insbesondere bei dickflüssigen oder schaumigen Produkten. Während sich Schwerkraftfüller ausschließlich auf die natürliche Schwerkraft verlassen, nutzen Druckfüller zusätzliche Kraft, um Flüssigkeiten in die Behälter zu drücken. Dadurch sind sie ideal für Produkte wie kohlensäurehaltige Getränke, die einen kontrollierten Druck benötigen, um Schaumbildung zu verhindern, oder für zähflüssige Flüssigkeiten wie Sirupe und Öle, die nicht frei fließen.

Aus Sicht der Kosten und der Komplexität sind Schwerkraftfüller die einfachere Option. Sie haben weniger bewegliche Teile und sind daher leichter zu warten und kostengünstiger zu betreiben. Druckabfüller hingegen umfassen kompliziertere Komponenten wie Drucktanks und Spezialdüsen, die sowohl die Anfangsinvestition als auch die laufenden Wartungsanforderungen erhöhen.

Wenn Ihr Produkt dünnflüssig und frei fließend ist, bietet die Schwerkraftbefüllung eine unkomplizierte und budgetfreundliche Lösung. Bei dickeren oder schaumigen Flüssigkeiten bietet die Druckbefüllung jedoch die zusätzliche Kraft, die erforderlich ist, um gleichbleibende Ergebnisse zu gewährleisten.

Schwerkraft vs. Kolbenbefüllung

Kolbenfüller sind die erste Wahl für präzise volumetrische Dosierung, insbesondere für dickflüssige Produkte wie Erdnussbutter, Cremes oder stückige Suppen. Im Gegensatz zu Schwerkraftfüllern, die auf zeit- oder niveaubasiertem Füllen basieren, verwenden Kolbenfüller einen Zylinder- und Kolbenmechanismus, um exakte Flüssigkeitsmengen zu messen und abzugeben. Dieses Maß an Präzision macht sie unverzichtbar für hochwertige oder zähflüssige Produkte, bei denen es auf Genauigkeit ankommt.

Bei Kolbenfüllern sind die Anforderungen an Reinigung und Wartung jedoch höher. Kolben und Zylinder müssen demontiert und gründlich gereinigt werden, insbesondere beim Wechsel zwischen verschiedenen Produkten. Schwerkraftfüller hingegen sind aufgrund ihrer einfacheren Konstruktion leichter zu reinigen und zu warten.

Wenn Ihre Produktionslinie eine Mischung aus dünnflüssigen und dickflüssigen Produkten verarbeitet, sollten Sie den Einsatz beider Technologien in Betracht ziehen. Schwerkraftfüller können die frei fließenden Produkte verarbeiten, während Kolbenfüller kümmern sich um die dickeren, schwierigeren.

Schwerkraft vs. Überlaufbefüllung

Die Überlaufbefüllung ist die bevorzugte Methode, um bei klaren Behältern wie Getränkeflaschen oder Shampooflaschen eine gleichmäßige Optik zu erreichen. Dieses System stellt sicher, dass jeder Behälter den gleichen Füllstand zu haben scheint, auch wenn es leichte Unterschiede in der Behältergröße oder -form gibt. Schwerkraftfüller sind zwar nicht speziell für diesen Zweck konzipiert, können aber Überlaufvariationen einbeziehen, um ähnliche Ergebnisse zu erzielen.

Der entscheidende Unterschied liegt im Umgang mit überschüssiger Flüssigkeit. Überlauffüller sind so konzipiert, dass sie überschüssige Flüssigkeit in den Behälter zurückführen und so ein sauberes und glänzendes Aussehen gewährleisten. Schwerkraftfüller mit Überlaufanpassungen können diese Funktion nachahmen, bieten aber möglicherweise nicht das gleiche Maß an Präzision für klare Behälter.

Wenn das Aussehen Ihres Produkts eine Priorität ist, wie z. B. bei Getränken im Einzelhandel, bietet die Überlaufabfüllung die ästhetische Konsistenz, die die Verbraucher erwarten. Für Anwendungen, bei denen das Aussehen weniger wichtig ist, sind Schwerkraftfüller eine kostengünstige und effiziente Alternative.

Wenn Sie Schwerkraftfüller mit Druck-, Kolben- und Überlaufsystemen vergleichen, können Sie besser verstehen, wo jede Technologie für Ihre Produktionsanforderungen geeignet ist. Jede Methode hat ihre Stärken, und die richtige Wahl hängt von den Eigenschaften Ihres Produkts, Ihren Produktionszielen und Ihrem Budget ab.

Innovationen in der Schwerkraftabfülltechnik

Die Technologie der Schwerkraftabfüllung hat sich erheblich weiterentwickelt, um den Anforderungen der modernen Fertigung gerecht zu werden. Die heutigen Maschinen sind intelligenter, effizienter und umweltbewusster, was sie für Unternehmen, die wettbewerbsfähig bleiben wollen, unverzichtbar macht. Sehen wir uns an, wie Automatisierung, Elektronik und Nachhaltigkeit die Schwerkraftabfüllsysteme neu gestalten.

Automatisierung und Elektronik

Moderne Schwerkraftabfüller haben sich die Automatisierung und fortschrittliche Elektronik zu eigen gemacht, um eine beispiellose Genauigkeit und Effizienz zu erreichen. Sensoren spielen heute eine entscheidende Rolle bei der Überwachung jeder Phase des Abfüllprozesses. So sorgen beispielsweise Füllstandssensoren im Behälter für einen konstanten Druck, während Sensoren zur Behältererkennung das Verschütten von Flüssigkeiten verhindern, indem sie die korrekte Ausrichtung vor Beginn der Befüllung bestätigen.

Programmierbare Einstellungen, die über benutzerfreundliche Bedienfelder verwaltet werden, ermöglichen dem Bediener die Feinabstimmung von Parametern wie Füllzeit, Durchflussmenge und Düsenaktivierung. Dieses Maß an Individualisierung stellt sicher, dass sich die Maschine nahtlos an unterschiedliche Produkte und Behältergrößen anpassen lässt.

Die Integration von künstlicher Intelligenz (KI) bringt die Automatisierung noch einen Schritt weiter. KI-Systeme analysieren Echtzeitdaten, um Ineffizienzen zu erkennen, z. B. inkonsistente Befüllungen oder Düsentropfen, und nehmen sofortige Anpassungen vor, um eine optimale Leistung zu gewährleisten. Wenn sich beispielsweise die Viskosität einer Flüssigkeit aufgrund von Temperaturschwankungen ändert, kann die KI die Füllzeit automatisch neu kalibrieren und so die Genauigkeit ohne manuelle Eingriffe sicherstellen.

Nachhaltigkeitsfunktionen

Nachhaltigkeit ist zu einer treibenden Kraft bei der Konstruktion von Schwerkraftabfüllmaschinen geworden, wobei die Hersteller auf Energieeffizienz und umweltfreundliche Materialien Wert legen.

Energieeffiziente Konstruktionen, wie der Einsatz von Frequenzumrichtern (VFD), optimieren die Motordrehzahl und reduzieren den Stromverbrauch während des Betriebs. Dies senkt nicht nur die Betriebskosten, sondern minimiert auch den ökologischen Fußabdruck der Maschine. Ein mit VFDs ausgestatteter Schwerkraftfüller kann zum Beispiel seinen Energieverbrauch an die Produktionsgeschwindigkeit anpassen und so sicherstellen, dass während langsamerer Zyklen keine überschüssige Energie verschwendet wird.

Umweltfreundliche Materialien und Verfahren sind ebenfalls auf dem Vormarsch. Viele Maschinen bestehen heute aus Edelstahlkomponenten, die nicht nur langlebig, sondern auch recycelbar sind. Darüber hinaus setzen die Hersteller auf modulare Konstruktionen, die eine einfache Aufrüstung oder den Austausch von Teilen ermöglichen und so die Lebensdauer der Maschine verlängern und den Abfall reduzieren.

Diese Innovationen machen Schwerkraftfüller zu mehr als nur einer kosteneffizienten Lösung - sie werden zu einer nachhaltigen Wahl für Unternehmen, die ihre Umweltziele erreichen und gleichzeitig hohe Produktionsstandards einhalten wollen.

Durch die Integration fortschrittlicher Automatisierung und die Priorisierung von Nachhaltigkeit entwickelt sich die Schwerkraftabfülltechnologie ständig weiter und bietet Herstellern innovativere, umweltfreundlichere und effizientere Lösungen für ihre Produktionslinien.

FAQs: Häufige Fragen zur Schwerkraftbefüllung

F: Welche Arten von Produkten eignen sich am besten für die Schwerkraftabfüllung?

A: Die Schwerkraftabfüllung eignet sich am besten für Flüssigkeiten mit geringer Viskosität, die frei fließen, wie Wasser, Säfte, kohlensäurefreie Getränke, Reinigungslösungen und leichte Öle. Diese Produkte benötigen keine zusätzliche Kraft, um sich durch das System zu bewegen, was Schwerkraftfüller zu einer effizienten und kostengünstigen Wahl macht.

F: Wie wirkt sich die Temperatur auf die Genauigkeit eines Schwerkraftfüllers aus?

A: Temperaturänderungen können die Viskosität einer Flüssigkeit verändern, was sich direkt auf die Fließgeschwindigkeit und die Füllgenauigkeit auswirkt. Beispielsweise kann eine Flüssigkeit, die bei einer höheren Temperatur leicht fließt, bei Abkühlung langsamer werden, was zu Unterfüllungen führt. Um die Genauigkeit aufrechtzuerhalten, ist es wichtig, die Produkttemperatur während des Abfüllvorgangs zu überwachen und zu stabilisieren.

F: Können Schwerkraftabfüllmaschinen kohlensäurehaltige Getränke abfüllen?

A: Schwerkraftfüller sind nicht ideal für kohlensäurehaltige Getränke. Der natürliche Flüssigkeitsfluss in einem Schwerkraftsystem kann zu übermäßiger Schaumbildung führen, was zu uneinheitlichen Abfüllungen und Produktverlusten führt. Druckbefüllungssysteme sind für kohlensäurehaltige Produkte besser geeignet, da sie den Durchfluss kontrollieren und den Karbonisierungsgrad aufrechterhalten.

F: Wie hoch ist die typische Lebensdauer einer Schwerkraftfüllmaschine?

A: Bei ordnungsgemäßer Wartung kann eine Schwerkraftfüllmaschine 10 bis 15 Jahre oder länger halten. Regelmäßige Reinigung, rechtzeitiger Austausch von Verschleißteilen wie Dichtungen und Düsen sowie die Einhaltung von Wartungsplänen gewährleisten eine lange Lebensdauer.

F: Wie oft sollte ein Schwerkraftfüller kalibriert werden?

A: Sie sollten einen Schwerkraftfüller immer dann kalibrieren, wenn Sie das Produkt wechseln, das Füllvolumen anpassen oder Unstimmigkeiten bei der Befüllung feststellen. Um eine gleichbleibende Leistung zu gewährleisten, sollten Sie mindestens einmal im Monat eine routinemäßige Kalibrierungsprüfung durchführen, je nach Produktionsanforderungen.

F: Verwenden Schwerkraftfüller Pumpen?

A: Nein, Schwerkraftfüller verwenden keine Pumpen. Sie verlassen sich auf die natürliche Schwerkraft, um die Flüssigkeit aus dem Behälter in den Container zu befördern. Diese Einfachheit macht sie im Vergleich zu pumpenbasierten Systemen kostengünstig und wartungsfreundlich.

F: Was ist der Unterschied zwischen der Zeitbefüllung und der Füllstandsbefüllung?

A: Die Zeitbefüllung misst das Flüssigkeitsvolumen, indem sie steuert, wie lange das Ventil geöffnet bleibt, und ist daher ideal für Produkte mit gleichmäßiger Viskosität. Bei der Füllstandsmessung hingegen wird sichergestellt, dass alle Behälter bis zum gleichen visuellen Niveau befüllt werden, was besonders bei durchsichtigen Behältern, wie z. B. Getränkeflaschen, wichtig ist. Bei der Zeitbefüllung steht die Volumengenauigkeit im Vordergrund, während bei der Füllstandsbefüllung die ästhetische Konsistenz im Vordergrund steht.

Schlussfolgerung: Der Wert von Schwerkraft-Abfüllmaschinen

Schwerkraftabfüllmaschinen bieten eine unübertroffene Einfachheit, Kosteneffizienz und Vielseitigkeit, was sie für viele Hersteller zu einer zuverlässigen Wahl macht. Ihr unkompliziertes Design gewährleistet eine effiziente und konsistente Flüssigkeitsverpackung, insbesondere bei niedrigviskosen, nicht schaumigen Flüssigkeiten. Wenn Sie auf der Suche nach einer zuverlässigen Lösung zur Rationalisierung Ihrer Produktionslinie sind, sollten Sie Schwerkraftfüller als praktische und effiziente Option in Betracht ziehen.