Fertigungsprozesse erfordern oft Spezialausrüstung, um präzise und konsistente Produkte effizient herzustellen. Blasmaschinen sind ein wichtiger Bestandteil dieser Ausrüstung, insbesondere in Branchen, in denen langlebige und leichte Kunststoffprodukte unerlässlich sind. Dieser Artikel erläutert, was Blasmaschinen sind, wie sie im Blasformprozess funktionieren, welche verschiedenen Typen es gibt und welche Besonderheiten und Anwendungen sie bieten.

Inhaltsverzeichnis

Umschalten aufDefinition und Zweck von Blasmaschinen

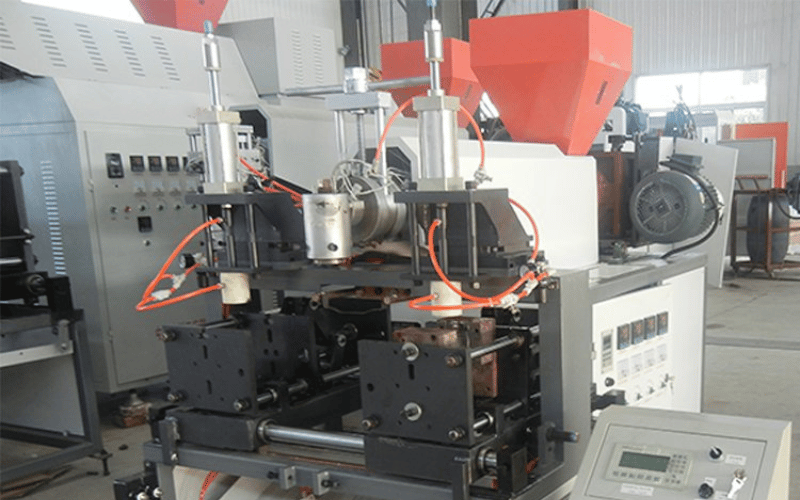

Blasmaschinen sind Spezialmaschinen zur Herstellung von hohlen Kunststoffteilen wie Flaschen, Behältern und Industrieteilen. Diese Maschinen formen Kunststoffe, indem sie ein geschmolzenes Polymer in eine vorgefertigte Form pumpen. Der Hauptzweck von Blasmaschinen ist die Herstellung leichter, langlebiger Produkte mit komplexen Formen. Daher sind sie in Branchen wie der Verpackungs-, Automobil- und Konsumgüterindustrie unverzichtbar.

Überblick über den Blasformprozess

Der Blasformprozess umfasst drei Hauptphasen: Erhitzen, Formen und Abkühlen. Zunächst wird der Kunststoffrohstoff erhitzt, bis er formbar ist. Anschließend wird das erweichte Polymer in eine Form gegeben, in der Druckluft zugeführt wird, wodurch der Kunststoff aufgeblasen wird und sich präzise an die Konturen der Form anpasst. Abschließend wird das geformte Produkt abgekühlt und als fertiges Produkt ausgeworfen. Dieser Prozess gewährleistet Gleichmäßigkeit und ermöglicht die Massenproduktion komplexer Hohlkörper.

Arten von Blasmaschinen

Extrusionsblasmaschinen

Extrusionsblasmaschinen sind die gängigste Bauart. Dabei wird Kunststoff zu einem Hohlkörper extrudiert, der anschließend aufgeblasen wird. Diese Maschinen eignen sich ideal für die Herstellung von Artikeln wie Plastikflaschen und -fässern.

Spritzblasmaschinen

Spritzblasmaschinen erzeugen mithilfe eines im Spritzgussverfahren hergestellten Vorformlings hohe Präzision und gleichmäßige Wandstärken. Sie werden häufig für pharmazeutische und kosmetische Behälter eingesetzt.

Streckblasmaschinen

Streckblasmaschinen kombinieren Blasform- und Streckverfahren. Sie eignen sich besonders für die Herstellung leichter, langlebiger Behälter wie PET-Flaschen, die häufig für Getränkeverpackungen verwendet werden.

Jeder Blasmaschinentyp ist auf spezifische Produktanforderungen zugeschnitten und bietet Vielseitigkeit und Effizienz für unterschiedliche industrielle Anforderungen.

Wie funktionieren Flaschenblasmaschinen?

Moderne Fertigungsbetriebe benötigen vielseitige und effiziente Anlagen, um die weltweite Nachfrage nach leichten und langlebigen Produkten zu decken. Flaschenblasmaschinen spielen dabei eine zentrale Rolle, insbesondere bei der Formgebung von Kunststoffflaschen für Branchen wie Getränke, Pharmazeutika und Körperpflege. Dieser Artikel erläutert ihre Funktionsweise, die benötigten Komponenten und die kritischen Prozessschritte.

Komponenten einer Flaschenblasmaschine

Preform-Lader

Diese Komponente führt der Maschine die Vorformlinge – kleine, geformte Kunststoffteile – zu. Der Lader sorgt für eine gleichmäßige Versorgung und einen reibungslosen Produktionsablauf.

Heizeinheit

Die Heizeinheit erweicht die Vorformlinge durch kontrollierte Temperatureinwirkung. Dieser Prozess verleiht ihnen die nötige Flexibilität für die Formgebung.

Formhohlraum

Im Formhohlraum erhalten Vorformlinge ihre endgültige Gestalt. Geformte Metallformen werden mit komplexen Details entworfen, um den spezifischen Produktanforderungen gerecht zu werden.

Streckstange und Luftgebläse

Diese Elemente arbeiten zusammen, um den erweichten Vorformling vertikal zu dehnen und ihn in die Form aufzublasen, wodurch die gewünschte Flaschenform entsteht.

Die Rolle von Druckluft beim Flaschenblasformen

Druckluft ist ein Schlüsselelement bei der Flaschenformung. Sobald sich der Vorformling in der Form befindet, wird Hochdruckluft zugeführt, die den erhitzten Kunststoff so weit ausdehnt, dass er sich der Forminnenseite anpasst. Dieser Prozess gewährleistet präzise Formgebung und gleichbleibende Qualität. Der richtige Luftdruck ist entscheidend für die Gleichmäßigkeit und die effiziente Produktion großer Mengen.

Schritte im Flaschenblasprozess

- Laden von Vorformlingen

Vorformlinge werden in das Ladesystem gelegt und reibungslos an die nächste Stufe übergeben.

- Heizung

Die Vorformlinge durchlaufen eine Reihe von Infrarotstrahlern, die den Kunststoff in seinen idealen biegsamen Zustand erweichen, ohne ihn zu schmelzen.

- Formen

Ein Vorformling wird in den Formhohlraum eingeführt und mithilfe einer Stange gedehnt. Gleichzeitig wird Druckluft eingeblasen, um den Kunststoff gegen die Formwände zu drücken.

- Kühlung und Auswurf

Die geformte Flasche wird gekühlt, um ihre Form zu verfestigen, bevor sie aus der Maschine ausgeworfen wird und zur Verwendung oder Weiterverarbeitung bereit ist.

Effiziente Flaschenblasmaschinen sind für die Massenproduktion von entscheidender Bedeutung, da sie Präzision und Geschwindigkeit gewährleisten und gleichzeitig den Abfall minimieren.

Erhitzen und Schmelzen beim Blasformen

Der Blasformprozess erfordert die präzise Materialbearbeitung, um hochwertige Hohlkörper aus Kunststoff herzustellen. Das Erhitzen und Schmelzen des Kunststoffs ist ein entscheidender erster Schritt, der die Grundlage für die nachfolgenden Formgebungsschritte bildet. Dieser Artikel erläutert, warum diese Phase so wichtig ist, welche verschiedenen Methoden zum Einsatz kommen und welche Rolle die Temperaturregelung für optimale Ergebnisse spielt.

Bedeutung von heißem Kunststoff im Prozess

Durch Erhitzen und Schmelzen von Kunststoff wird festes Material in den für die Formgebung erforderlichen formbaren Zustand überführt. Richtig erhitzter Kunststoff sorgt für eine gleichmäßige Verteilung innerhalb der Form, was zu gleichmäßiger Wandstärke und Haltbarkeit führt. Über- oder Unterhitzung kann die Produktintegrität beeinträchtigen und zu Defekten wie Schwachstellen oder uneinheitlichen Formen führen. Richtiges Erhitzen gewährleistet einen reibungslosen Fluss, der für die Herstellung optisch ansprechender und funktionaler Artikel unerlässlich ist.

Methoden zum Erhitzen und Schmelzen von Kunststoff

Infrarotheizung

Infrarotstrahler erzeugen direkte, kontrollierte Wärme auf Vorformlinge oder Vorformlinge und erwärmen diese gleichmäßig und effizient. Diese Methode ist energieeffizient und liefert gleichbleibende Ergebnisse bei minimalem Abfall.

Konvektionsheizung

Bei der Konvektionserwärmung wird die Temperatur des Materials durch zirkulierende Heißluft allmählich erhöht. Sie ist ideal für größere Produktionsläufe und sorgt für eine gleichmäßige Erwärmung, dauert aber in der Regel länger als Infrarotmethoden.

Interne Heizelemente

Bei bestimmten Blasformmaschinen schmelzen interne Heizelemente die Rohmaterialien vor der Extrusion oder Injektion. Dieses Verfahren ermöglicht eine präzise Temperaturkontrolle während des Formgebungsprozesses.

Temperaturkontrolle für optimale Ergebnisse

Präzises Temperaturmanagement ist entscheidend für die gleichbleibende Kunststoffqualität beim Erhitzen und Schmelzen. Moderne Systeme überwachen und regulieren die Temperaturen, um Konsistenz zu gewährleisten und das Fehlerrisiko zu reduzieren. Optimale Bedingungen gewährleisten ein vorhersehbares Materialverhalten und ermöglichen eine Massenproduktion mit minimalen Fehlern. Eine verbesserte Steuerung trägt zudem zur Energieeffizienz bei und steigert die Gesamtkosteneffizienz.

Durch die Betonung der Genauigkeit während der Heizphase erzielen die Hersteller hervorragende Ergebnisse und stellen sichere und zuverlässige Kunststoffprodukte her, die den Industriestandards entsprechen.

Der Produktionsprozess von PET-Flaschen

Die Herstellung von PET-Flaschen ist ein hochautomatisierter Prozess, der Präzision, Effizienz und fortschrittliche Technologie vereint. Durch das Verständnis aller Phasen – von der Herstellung des Vorformlings bis zur Qualitätskontrolle – können Hersteller konsistente und zuverlässige Produkte für Branchen wie Getränke, Kosmetik und Haushaltswaren gewährleisten. Diese Analyse zeigt, wie aus Rohstoffen langlebige, leichte Behälter hergestellt werden und welche strengen Kontrollen zur Einhaltung globaler Standards durchgeführt werden.

Herstellung des Vorformlings für PET-Flaschen

Der erste Schritt bei der Herstellung von PET-Flaschen ist die Herstellung des Vorformlings – kleiner, röhrenförmiger Gebilde, die als Grundlage für die Flaschenform dienen. Vorformlinge aus Polyethylenterephthalat (PET)-Harz werden mithilfe von Spritzgussmaschinen hergestellt. In diesem Schritt wird PET-Granulat bei kontrolliert hohen Temperaturen geschmolzen und anschließend in eine Form gespritzt, die das Material abkühlt und in seine ursprüngliche Form aushärtet. Diese Vorformlinge werden präzise konstruiert, um sicherzustellen, dass sie für die nächste Phase geeignet sind.

Blasen und Formen des Endprodukts

Sobald die Vorformlinge fertig sind, werden sie erhitzt, um sie biegsam zu machen, und in eine Form gelegt, die die endgültige Flaschenform erzeugt. Eine Reckstange dehnt den Vorformling vertikal aus, während Druckluft hineingeblasen wird. Dadurch dehnt sich das erweichte PET aus, bis es die exakte Form der Form annimmt. Dieses Streckblasverfahren gewährleistet leichte und dennoch robuste Flaschen mit gleichmäßiger Wandstärke und maßgeschneidertem Design.

Qualitätskontrolle in der Flaschenproduktion

Qualitätssicherung ist in jeder Phase der PET-Flaschenproduktion entscheidend. Automatisierte Inspektionssysteme prüfen auf Mängel wie unregelmäßige Formen, ungeeignete Dichtflächen oder Schwachstellen. Hersteller führen außerdem regelmäßige Belastungstests durch, um sicherzustellen, dass die Flaschen die Anforderungen an Festigkeit und Haltbarkeit erfüllen. Strenge Qualitätskontrollmaßnahmen minimieren nicht nur den Abfall, sondern garantieren auch, dass die Flaschen den Industriestandards für Sicherheit und Funktionalität entsprechen.

Durch die systematische Verbesserung aller Produktionsschritte gelingt es den Herstellern, weiterhin leistungsstarke PET-Flaschen zu liefern, die effizient für eine breite Palette von Anwendungen geeignet sind.

Abschluss

Die Blasformtechnologie ist zu einem wesentlichen Bestandteil der modernen Fertigung geworden und ermöglicht die Herstellung langlebiger, leichter Hohlkörper aus Kunststoff für eine Vielzahl von Branchen. Durch die Betrachtung aktueller Fortschritte und zukünftiger Möglichkeiten können wir das sich entwickelnde Potenzial von Blasmaschinen besser verstehen. Dieser Artikel beleuchtet die laufenden Innovationen in diesem Bereich und bietet eine kurze Zusammenfassung der betrieblichen Bedeutung dieser Maschinen.

Zukunft der Blasmaschinen in der Fertigung

Die Fertigungslandschaft entwickelt sich ständig weiter, und Blasformanlagen bilden da keine Ausnahme. Die Integration intelligenter Technologien wie IoT und KI in Produktionslinien bietet spannende Möglichkeiten. Diese Fortschritte ermöglichen vorausschauende Wartung, reduzieren Ausfallzeiten und optimieren die Produktion bei gleichzeitiger Ressourcenschonung. Darüber hinaus treibt der Trend zur Nachhaltigkeit die Entwicklung umweltfreundlicher Materialien und energieeffizienter Blasformmaschinen voran und steht im Einklang mit den weltweiten Bemühungen zur Reduzierung des CO2-Fußabdrucks.

Auch die additive Fertigung (3D-Druck) wird sich mit dem Blasformen überschneiden und so die Entwicklung schnellerer Prototypen und komplexer Sonderanfertigungen ermöglichen. Diese Innovationen werden die Produktionskapazitäten neu definieren, die Effizienz steigern und neue Anwendungsmöglichkeiten eröffnen.

Innovationen in der Blasformtechnologie

Jüngste Durchbrüche im Blasformen konzentrieren sich auf verbesserte Präzision, Geschwindigkeit und Energieeffizienz. Technologien wie das Mehrschicht-Blasformen ermöglichen Herstellern die Herstellung von Produkten mit verbesserten Barriereeigenschaften, die den Verpackungsinhalt schützen. Darüber hinaus dominieren automatisierte Systeme die Branche, rationalisieren Abläufe, ermöglichen schnellere Zykluszeiten und reduzieren den Materialabfall deutlich.

Fortschritte im Recycling sind ein weiterer wichtiger Bereich. Geschlossene Kreislaufsysteme ermöglichen heute die Wiederverwendung von Kunststoffen und sorgen so für eine nachhaltigere Produktion. Diese Innovationen tragen sowohl den Marktanforderungen als auch dem regulatorischen Druck Rechnung und setzen neue Maßstäbe für die Branche.

Zusammenfassung der Blasmaschinenvorgänge

Blasmaschinen arbeiten durch die präzise Kombination von Erhitzen, Formen und Abkühlen von Polymeren, um Hohlstrukturen zu erzeugen. Ihre Effizienz bei der Massenproduktion und ihre Anpassungsfähigkeit an vielfältige Anwendungen – von Lebensmitteln und Getränken bis hin zu Autoteilen – unterstreichen ihre Bedeutung in der Fertigung. Die Fähigkeit, gleichbleibend hochwertige Produkte mit minimalem Abfall zu produzieren, macht diese Maschinen branchenübergreifend unverzichtbar.

Durch den Einsatz modernster Technologien und die Fokussierung auf Nachhaltigkeit spielen Blasmaschinen weiterhin eine wichtige Rolle in modernen Produktionsprozessen. Diese Fortschritte steigern nicht nur die Betriebseffizienz, sondern versetzen Hersteller auch in die Lage, den Herausforderungen eines sich schnell verändernden globalen Marktes gerecht zu werden.

Häufig gestellte Fragen

Was ist eine Blasformmaschine?

Eine Blasformmaschine ist ein Gerät zur Herstellung von hohlen Kunststoffprodukten, wie beispielsweise Plastikflaschen. Dabei wird ein geschmolzener Kunststoffvorformling in einen Formhohlraum aufgeblasen. Das Verfahren kann verschiedene Methoden, darunter Extrusion und Spritzguss, nutzen, um Flaschen in verschiedenen Formen und Größen herzustellen, die für Branchen wie die Getränke- und Pharmaindustrie geeignet sind.

Wie funktioniert das Extrusionsblasverfahren?

Beim Extrusionsblasverfahren wird ein durchgehender Hohlschlauch aus geschmolzenem Kunststoff extrudiert und zwischen zwei Formhälften eingespannt. Druckluft wird in den Schlauch eingeblasen, wodurch er sich der Form des Formhohlraums anpasst. Dieses Verfahren eignet sich effizient für die Massenproduktion von Kunststoffflaschen und ermöglicht die Herstellung unterschiedlicher Formen und Größen.

Was ist der Unterschied zwischen Streckblasen und Spritzblasen?

Beim Streckblasen wird ein Vorformling vor dem Einblasen in eine Form gestreckt. Dies verbessert die Festigkeit und Transparenz der fertigen Flasche. Im Gegensatz dazu kombiniert das Spritzblasen die Prozesse Spritzgießen und Blasformen, um den Vorformling zu erzeugen und ihn anschließend in einem Schritt in Form zu blasen. Beide Verfahren eignen sich zur Herstellung hochwertiger Kunststoffflaschen, dienen aber unterschiedlichen Produktionsanforderungen.

Welche Arten von Kunststoffen werden beim Blasformen verwendet?

Zu den gängigen Kunststoffen für Blasformen zählen Polyethylen, Polypropylen und Polyethylenterephthalat (PET). Diese Materialien werden aufgrund ihrer Festigkeit, Flexibilität und Eignung für verschiedene Anwendungen, insbesondere in der Getränke- und Pharmaindustrie, ausgewählt.

Was sind die Hauptkomponenten einer Blasformmaschine?

Eine Blasformmaschine besteht typischerweise aus einem Extruder, einem Formhohlraum, einem Düsenkopf und einem Lufteinblassystem. Der Extruder schmilzt Kunststoff und formt daraus einen Vorformling oder Vorformling. Dieser wird dann im Formhohlraum mit Druckluft aufgeblasen, um die gewünschte Form zu erzeugen.

Welchen Einfluss hat der Luftdruck auf den Blasvorgang?

Der Luftdruck spielt beim Blasprozess eine entscheidende Rolle. Mit Hochdruckluft wird der geschmolzene Kunststoff im Formhohlraum aufgeblasen, wodurch sichergestellt wird, dass das Material die gesamte Form ausfüllt. Die Kontrolle des Luftdrucks ist entscheidend für eine gleichmäßige Dicke und die richtige Form des Endprodukts.

Was ist ein Flaschenvorformling und welche Rolle spielt er beim Blasformen?

Ein Flaschenvorformling ist ein kleines, hohles Rohr aus geschmolzenem Kunststoff, das als Ausgangspunkt für den Blasformprozess dient. Der Vorformling wird erhitzt und anschließend im Formhohlraum aufgeblasen, um die endgültige Flaschenform zu erhalten. Das Design des Vorformlings ist entscheidend für die Effizienz und Qualität der fertigen Flasche.

Wie werden Hohlkörper aus Kunststoff mit Blasmaschinen hergestellt?

Hohle Kunststoffprodukte werden in mehreren Schritten hergestellt, die das Erhitzen, Formen und Blasen von geschmolzenem Kunststoff umfassen. Die Produktion beginnt mit der Extrusion eines Kunststoffschlauchs, der anschließend in die Form eingelegt wird. Druckluft wird eingeblasen, um den Schlauch aufzublasen, ihn an die Form anzupassen und ihn abzukühlen, um das fertige Produkt zu verfestigen.

Welche Bedeutung hat die Formhohlraumgestaltung beim Blasformen?

Die Gestaltung des Formhohlraums ist beim Blasformen entscheidend, da sie die endgültige Form und die Abmessungen der Kunststoffflasche bestimmt. Ein gut konzipierter Formhohlraum gewährleistet eine effiziente Produktion, gleichbleibende Qualität und die Möglichkeit, Flaschen in verschiedenen Formen und Größen herzustellen, die auf die spezifischen Marktanforderungen zugeschnitten sind.

Das Fazit

Blasmaschinen bilden das Rückgrat der Kunststoffherstellung und ermöglichen die effiziente und präzise Massenproduktion von Folien, Flaschen und anderen Hohlkörpern. Von Einkaufstüten bis hin zu medizinischen Verpackungen formen diese Maschinen die Materialien, auf die wir täglich angewiesen sind.

Für Hersteller ist die Wahl der richtigen Blasmaschine – ob für die Hochgeschwindigkeitsfolienproduktion oder die komplexe Flaschenformung – entscheidend für optimale Leistung und Produktqualität. Dank Fortschritten in Automatisierung und Materialwissenschaft entwickeln sich Blasmaschinen ständig weiter und bieten mehr Nachhaltigkeit und Anpassungsmöglichkeiten an die Anforderungen moderner Industrien.

Ganz gleich, ob Sie leichte Verpackungen oder langlebige Behälter herstellen: Wenn Sie verstehen, wie Blasmaschinen funktionieren, können Sie die Produktion optimieren und hochwertige Kunststoffprodukte auf den Markt bringen.

Verwandte Artikel

- Eine Getränkeproduktionslinie richtig installieren: Ein umfassender Leitfaden für die Getränkeindustrie

- Das Funktionsprinzip automatischer Verschlusssortier- und Verschlussmaschinen verstehen

- Was macht volumetrische Kolbenfüller zu einem Game-Changer in der Flüssigkeitsabfüllung?

- Ein hilfreicher Leitfaden zum Kauf von Getränkeabfüllmaschinen

- Optimieren Sie Ihre Produktion mit einer umfassenden Checkliste zur Inspektion von Abfüllmaschinenöffnungen

- Projekte

- Vorteile automatischer Mineralwasserflaschen-Abfüllmaschinen für eine effiziente Produktion

- Vergleich von Dosen- und Flaschenlimonade: Vor- und Nachteile sowie Auswirkungen auf die Umwelt