En el competitivo sector de las bebidas, la eficiencia es el latido del corazón del éxito. Tanto si produce refrescos artesanales como agua de primera calidad o vino añejo, la velocidad y la precisión de su envasado definen su capacidad de mercado. Sistemas completos de embotellado son el motor de esta productividad, transformando con precisión el líquido en bruto en productos listos para su venta. Llenado de botellas ya no consiste simplemente en verter líquido en un recipiente; es una sofisticada danza de ingeniería e higiene. Esta entrada del blog explora los componentes esenciales, los procesos detallados y las ventajas estratégicas de la moderna soluciones para líneas de embotelladoy le guiará hacia la optimización de su producción para obtener el máximo rendimiento y calidad.

Tabla de contenido

ToggleLíneas de embotellado

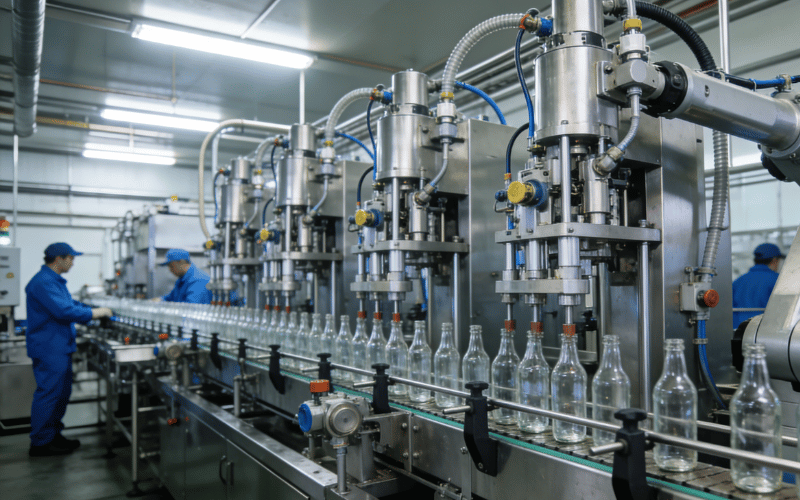

Las líneas de embotellado son la espina dorsal de una producción eficiente de bebidas, ya que transforman a la perfección los líquidos crudos en productos envasados listos para su distribución. Para comprender plenamente su valor, es esencial explorar cómo funcionan estos sistemas y los componentes que los hacen tan eficaces. Desde la limpieza inicial de los envases hasta las fases finales de envasado, cada elemento de una línea de embotellado está diseñado para optimizar la productividad y mantener la calidad del producto. Echemos un vistazo más de cerca a lo que define una línea de embotellado y a los equipos críticos que impulsan su éxito.

¿Qué es una línea de embotellado?

A línea de embotellado es una secuencia integrada de máquinas diseñadas para procesar bebidas desde un depósito hasta un producto acabado y envasado. Estos sistemas automatizados de embotellado gestionar cada paso del proceso de embotelladoEl proceso de embotellado incluye el lavado, el llenado, el taponado, el etiquetado y el envasado. El objetivo principal de una línea de embotellado es garantizar una producción a alta velocidad manteniendo al mismo tiempo una calidad constante y unas normas de higiene estrictas. Mediante la automatización de estas tareas, los fabricantes pueden alcanzar niveles de producción que la mano de obra manual no puede igualar, proporcionando escalabilidad y eficiencia.

Componentes de una línea de embotellado

El éxito de una línea depende de la sincronización equipos para líneas de embotellado. Cada componente desempeña un papel vital en el avance eficaz del producto:

- Enjuagadoras: Estas máquinas limpian las botellas para eliminar el polvo y los contaminantes antes de iniciar el llenado.

- Máquinas de Llenado: Son el núcleo del sistema y dispensan volúmenes exactos de líquido en los recipientes.

- Máquinas Tapadoras: Aseguran las botellas con tapones o corchos para sellar su frescura.

- Máquinas etiquetadoras: Aplican la marca y la información reglamentaria al exterior de la botella.

- Transportadores: Estos transportan las botellas sin problemas entre las distintas estaciones para evitar cuellos de botella.

Importancia de las líneas de embotellado usadas

Para las empresas de nueva creación y las pequeñas empresas, el coste de la maquinaria nueva puede ser prohibitivo. Invertir en equipos de embotellado usados ofrece una alternativa práctica. Soluciones de embotellado asequibles permiten a las marcas emergentes acceder a tecnología de nivel profesional sin el enorme gasto de capital inicial. Las líneas usadas de alta calidad suelen reacondicionarse para cumplir las normas actuales, lo que supone una opción sostenible que amplía el ciclo de vida de la maquinaria industrial. Al elegir equipos usados, las empresas pueden destinar más recursos al marketing y al desarrollo de productos, al tiempo que garantizan una capacidad de producción fiable.

Tipos de embotellado

Cuando se trata de embotellar, el tipo de envase y el método de producción desempeñan un papel importante a la hora de determinar la eficacia, el coste y el atractivo para el consumidor. Desde la elección entre envases de vidrio y PET hasta la decisión entre sistemas de embotellado automatizados y manuales, cada opción tiene su propio conjunto de ventajas e inconvenientes. Comprender estas diferencias es crucial para seleccionar la solución adecuada a sus necesidades de producción. Profundicemos en los distintos tipos de embotellado y exploremos cómo se adaptan a los diferentes sectores y requisitos de los productos.

Botellas de vidrio frente a envases de PET

La elección entre embotellado en vidrio frente a PET influye en todos los aspectos, desde la logística hasta la percepción del consumidor. El vidrio ofrece un tacto de primera calidad y una reciclabilidad infinita, mientras que el PET proporciona una durabilidad ligera y menores costes de transporte.

|

Característica |

Botellas de vidrio |

Envases PET |

|---|---|---|

|

Durabilidad |

Frágil, requiere una manipulación cuidadosa. |

Alta resistencia al impacto, inastillable. |

|

Sostenibilidad |

Reciclabilidad infinita, huella de transporte pesada. |

Reciclable, su ligereza reduce las emisiones de carbono. |

|

Costo |

Mayores costes de material y envío. |

Menores gastos de producción y logística. |

|

Percepción |

Premium, tradicional, de alta calidad. |

Cómoda, moderna, sobre la marcha. |

Embotellado automático frente a embotellado manual

Elegir entre sistemas automatizados de embotellado y procesos de embotellado manual depende en gran medida de su escala de producción y presupuesto.

- Embotellado automático:

- Pros: Velocidad extremadamente alta, niveles de llenado constantes, menores costes de mano de obra a largo plazo.

- Contras: Inversión inicial elevada, requiere conocimientos técnicos de mantenimiento.

- Embotellado manual:

- Pros: Bajo coste de puesta en marcha, flexible para lotes muy pequeños, fácil de manejar.

- Contras: Ritmo de producción lento, mayor riesgo de incoherencias y errores humanos, mano de obra intensiva.

Líneas especializadas para el embotellado de vino

Líneas de embotellado de vino requieren características específicas para preservar la integridad de la cosecha. A diferencia de las líneas de agua o zumo estándar, estas soluciones de embotellado especializadas deben gestionar cuidadosamente los riesgos de oxidación. Entre las características clave suelen figurar sistemas de lavado con nitrógeno que desplazan el oxígeno de la botella vacía antes del llenado. Además, las máquinas taponadoras deben manipular los corchos naturales o sintéticos con precisión para evitar su contaminación. Algunas líneas también incorporan capacidades de envejecimiento de botellas o transportadores específicos de manipulación suave para garantizar que el vino no se agite excesivamente antes de llegar al consumidor.

Proceso de embotellado

El proceso de embotellado es una secuencia cuidadosamente orquestada de pasos diseñados para garantizar la eficacia, la precisión y la integridad del producto. Cada etapa, desde el llenado hasta el sellado y etiquetado, desempeña un papel vital en la entrega de un producto de alta calidad al consumidor. Al comprender la función de cada máquina de la línea de embotellado, los fabricantes pueden optimizar sus operaciones y mantener unos resultados uniformes. Echemos un vistazo más de cerca a los componentes clave del proceso de embotellado, empezando por las máquinas de llenado que forman la base de cualquier línea de producción de éxito.

Máquinas de llenado en el proceso de embotellado

Llenadoras de botellas son el corazón de la operación, encargados de garantizar llenado de líquidos soluciones se suministran con rapidez y precisión. El tipo de relleno depende de la viscosidad y carbonatación del líquido. Rellenos por gravedad son ideales para líquidos poco espesos y sin gas, como el agua y el vino, ya que utilizan el peso del líquido para llenar la botella. Rellenos de pistón funcionan mejor para productos espesos como salsas o cremas espesas. Las avanzadas llenadoras volumétricas garantizan que cada botella contenga la misma cantidad de producto, minimizando los residuos y asegurando el cumplimiento de la normativa de envasado.

Taponadoras: Garantizar la integridad del sellado

Una vez llena, la botella debe cerrarse inmediatamente. Máquinas taponadoras son fundamentales para mantener integridad de la juntaque protege el producto de la contaminación y el deterioro. Estas máquinas aplican el cierre con un par de apriete específico para garantizar un ajuste hermético. El método varía según el producto: los tapones de rosca son estándar para refrescos y aguas, mientras que los de corona lo son para la cerveza. Un taponado adecuado evita fugas durante el transporte y garantiza que la bebida llegue al cliente en las condiciones que el fabricante de cerveza o de vino pretendía.

Etiquetadoras: Mejorar la presentación del producto

La etiqueta es la cara de su marca. Soluciones de etiquetado hacen algo más que proporcionar datos nutricionales: crean atractivo en los estantes. Las máquinas modernas pueden aplicar etiquetas sensibles a la presión, etiquetas de cola fría o fundas retráctiles de cuerpo entero que se ajustan a las formas únicas de las botellas. Un etiquetado de alta calidad garantiza que la marca quede perfectamente alineada y sin arrugas ni burbujas. Esta atención a presentación del producto es crucial, ya que la etiqueta es a menudo el factor decisivo para un consumidor que hojea un estante atestado de productos.

Soluciones de envasado en embotellado

Más allá del proceso básico de embotellado, las soluciones de envasado eficaces son esenciales para garantizar la seguridad, la calidad y el atractivo para el consumidor de los productos. Desde la prolongación de la vida útil con la pasteurización hasta el mantenimiento de la higiene con sistemas de limpieza avanzados, el envasado desempeña un papel fundamental en el éxito de cualquier operación de embotellado. Al integrar estas soluciones en la línea de producción, los fabricantes pueden mejorar la eficacia, cumplir las normas reglamentarias y ofrecer productos que superen las expectativas de los clientes. Exploremos los componentes críticos del envasado que elevan las líneas de embotellado al siguiente nivel.

Papel de los pasteurizadores en el envasado de bebidas

Para muchas bebidas, la vida útil y la seguridad son primordiales. Aquí es donde pasteurización en el embotellado desempeña un papel fundamental. Los pasteurizadores de túnel rocían agua caliente sobre las botellas llenas y selladas para eliminar posibles organismos de deterioro y patógenos. Este proceso garantiza seguridad de las bebidas sin utilizar conservantes químicos. Se utiliza habitualmente para la cerveza, los zumos y las bebidas energéticas. Al integrar la pasteurización en la línea, los productores pueden garantizar un producto estable que sigue siendo seguro para el consumo durante largos periodos, protegiendo tanto a los consumidores como la reputación de la marca.

Uso de CIP en líneas de embotellado

La higiene no es negociable en la producción de bebidas. Sistemas CIP (Clean-in-Place) son métodos de limpieza automatizados que hacen circular soluciones desinfectantes por las tuberías, bombas y válvulas internas de la línea de embotellado sin necesidad de desmontarlas. Regular limpieza de líneas de embotellado evita el crecimiento bacteriano y la contaminación cruzada de sabores entre lotes. La limpieza CIP garantiza que cada ciclo se inicie en un entorno estéril, cumple las estrictas normativas de seguridad alimentaria y reduce el tiempo de inactividad que suelen requerir los procesos de limpieza manual.

Satisfacción del cliente en el envasado

En última instancia, el objetivo de cualquier línea de producción es un consumidor satisfecho. Unas líneas de embotellado eficientes contribuyen directamente a satisfacción del cliente en el embotellado ofreciendo un producto homogéneo, seguro y atractivo. Cuando un cliente coge una botella, espera que el nivel de llenado sea correcto, que el precinto esté intacto y que la etiqueta esté recta. Calidad del envase refleja la calidad del líquido que contiene. Una línea de embotellado fiable garantiza que todas las unidades que salen de la fábrica cumplen estos elevados estándares, lo que genera confianza y fidelidad en su base de clientes.

Preguntas frecuentes

¿Cuáles son los tipos más comunes de líneas de embotellado y en qué se diferencian?

Los tipos habituales de líneas de embotellado incluyen sistemas de llenado por gravedad, llenado a presión y monobloque; el llenado por gravedad es ideal para el embotellado de agua y líquidos de baja viscosidad, el llenado a presión es adecuado para agua carbonatada o con gas y bebidas con carbonatación, mientras que las líneas monobloque integran llenadora, tapón y etiquetadora en una única máquina de última generación para minimizar la intervención manual. Las líneas para botellas de PET y vidrio (cristal y PET) requieren diferentes soluciones de manipulación, taponado y acumulación para proteger la calidad del producto y cumplir los objetivos de producción.

¿Cómo mejora la automatización de los equipos de embotellado la capacidad de producción y reduce los costes?

La automatización y la tecnología punta de los equipos de embotellado y las máquinas de envasado aumentan el rendimiento de botellas por minuto, reducen los costes de mano de obra y minimizan el tiempo de inactividad gracias al mantenimiento predictivo y al diseño modular. Las mesas de acumulación automatizadas y la acumulación en línea ayudan a mantener el flujo de producción durante las paradas intermitentes, mejorando la escalabilidad y reduciendo los residuos y los costes generales de producción, al tiempo que se consigue una trazabilidad coherente de cada botella.

¿Qué papel desempeñan la llenadora y las líneas de llenado en la calidad y la vida útil del producto?

La llenadora es fundamental para el llenado y el envasado; los métodos correctos de llenado a presión o por gravedad, combinados con la inyección de gas inerte para productos sensibles al oxígeno, evitan la oxidación y la contaminación, preservando la calidad del producto y prolongando su vida útil. Las llenadoras de alto rendimiento, integradas con equipos de línea higiénicos y protocolos de limpieza, son esenciales en la producción de bebidas para mantener la estabilidad y la chispa del agua con gas y las bebidas carbonatadas.

¿Cómo afectan las taponadoras, los tapones de rosca y los sistemas de cierre a la integridad del envase?

Las taponadoras y los sistemas de cierre, incluidos los tapones de rosca y los tapones para botellas, garantizan la integridad del cierre y evitan las fugas, la contaminación y la pérdida de CO2 en las bebidas carbonatadas. La elección del tapón adecuado y de la máquina de embotellado sincronizada reduce los rechazos relacionados con el tapón y favorece la trazabilidad; algunos sistemas incluyen características de seguridad contra manipulaciones y son compatibles con el envasado posterior en cajas de cartón y palés.

¿Qué debe tener en cuenta una planta de producción a la hora de elegir un proveedor de maquinaria de embotellado?

Seleccione un proveedor que ofrezca tecnología punta, sistemas de envasado completos y asistencia posventa. Entre los factores esenciales se incluyen la escalabilidad, la adaptabilidad a tipos de producto específicos (por ejemplo, jarabes viscosos, agua carbonatada o sin gas), la disponibilidad de piezas de repuesto, la formación y los servicios para minimizar el tiempo de inactividad. Un proveedor sólido ayudará a interconectar todo el proceso, desde la sala de jarabes y la premezcla hasta el pasteurizador y el envasado final en cartón, para satisfacer requisitos de producción únicos.

¿Cómo pueden las líneas de embotellado minimizar los residuos, el consumo de energía y la huella de carbono?

Minimizar los residuos y el consumo de energía implica optimizar los equipos de línea para reducir los rechazos, utilizar motores y accionamientos eficientes energéticamente, implantar el uso de gas inerte en línea sólo cuando sea necesario, recuperar el calor de los pasteurizadores y automatizar los cambios para reducir la pérdida de producto. El envasado eficiente de palés y cajas de cartón, las llenadoras precisas para minimizar los sobrellenados y el control de procesos que cumple los objetivos de producción también reducen los costes de producción y la huella de carbono.

¿Qué importancia tienen la higiene y la trazabilidad en las operaciones de embotellado?

Las estrictas prácticas de higiene y el diseño higiénico de la maquinaria son vitales para evitar la contaminación microbiana y mantener la calidad del producto; los sistemas de limpieza in situ (CIP), las llenadoras sanitarias y las prácticas controladas en la sala de jarabes son la norma. Los sistemas de trazabilidad integrados en las envasadoras registran los datos de los lotes de cada botella, lo que permite realizar retiradas, auditorías de calidad y cumplir la normativa de seguridad alimentaria.

¿Cómo gestionan las líneas de embotellado los distintos tipos de botellas y las necesidades específicas de producción?

Los equipos de línea flexibles con estrellas ajustables, pinzas y piezas de cambio permiten manipular botellas de vidrio y PET de diferentes tamaños. Para productos viscosos o jarabes premezclados, las llenadoras y bombas especializadas garantizan una dosificación precisa. Las mesas de acumulación y los transportadores modulares facilitan un flujo de producción fluido y cambios de formato rápidos, lo que permite realizar tiradas de producción únicas y líneas de SKU mixtas con una necesidad mínima de intervención manual.

¿Qué estrategias de mantenimiento y funcionamiento ayudan a maximizar el tiempo de actividad y el rendimiento?

Implemente programas de mantenimiento preventivo, formación de operarios e inventario de piezas de repuesto para minimizar el tiempo de inactividad. Utilice la supervisión más avanzada para sensores y diagnósticos en línea, planifique la limpieza periódica de llenadoras y taponadoras y adopte análisis predictivos siempre que sea posible. Una disposición y acumulación eficientes para absorber las paradas, además de la coordinación entre las máquinas de llenado y envasado, mantienen un alto rendimiento y ayudan a cumplir la capacidad y los objetivos de producción.

Conclusión

Invertir en solidez soluciones para líneas de embotellado es un paso estratégico para cualquier fabricante de bebidas. Desde la precisión de las máquinas de llenado hasta la fiabilidad de las unidades de tapado y etiquetado, cada componente contribuye a una operación más eficaz y rentable. Tanto si elige sistemas automatizados nuevos como equipos usados rentables, la configuración adecuada elevará su capacidad de producción. ¿Está listo para optimizar su proceso? Póngase en contacto con nosotros para obtener más información sobre soluciones de embotellado adaptados a sus necesidades específicas.

Publicaciones relacionadas

- Máquinas de agua en bolsitas pequeñas versus industriales

- Cómo iniciar un negocio de jugos de frutas: una guía paso a paso

- Mantenimiento de su línea de producción de bebidas a base de jugos: consejos clave para un rendimiento y una longevidad óptimos

- Equipos de bebidas esenciales para la industria de bebidas: lo que necesita saber

- Máquinas de llenado de botellas de líquido mejor calificadas: Aumente la eficiencia de su línea de producción

- Máquinas de embalaje retráctil: ¿cómo funcionan para lograr un embalaje eficiente?

- Consejos de expertos para maximizar la eficiencia de su máquina llenadora de agua

- Cómo garantizar la seguridad eléctrica en las máquinas de llenado de líquidos: una guía completa