Los procesos de fabricación suelen depender de equipos especializados para crear productos precisos y consistentes de forma eficiente. Las máquinas de soplado son una parte vital de este conjunto de herramientas, especialmente en industrias donde los productos de plástico duraderos y ligeros son esenciales. Este artículo explorará qué son las máquinas de soplado, cómo funcionan en el proceso de moldeo por soplado y los distintos tipos disponibles, describiendo sus características y aplicaciones distintivas.

Tabla de contenido

ToggleDefinición y propósito de las máquinas de soplado

Las máquinas de soplado son maquinaria especializada que se utiliza para producir componentes huecos de plástico, como botellas, contenedores y piezas industriales. Estas máquinas moldean plásticos inflando un polímero fundido en un molde prediseñado. Su principal objetivo es fabricar productos ligeros y duraderos con formas complejas, lo que las convierte en una parte integral de sectores como el embalaje, la automoción y los bienes de consumo.

Descripción general del proceso de moldeo por soplado

El proceso de moldeo por soplado consta de tres etapas clave: calentamiento, moldeo y enfriamiento. Primero, se calienta la materia prima plástica hasta que se vuelve maleable. Luego, el polímero ablandado se coloca en un molde donde se introduce aire comprimido, inflando el plástico para que se ajuste con precisión a los contornos del molde. Finalmente, el objeto moldeado se enfría y se expulsa como producto terminado. Este proceso garantiza la uniformidad, lo que permite la producción en grandes volúmenes de formas huecas complejas.

Tipos de máquinas de soplado

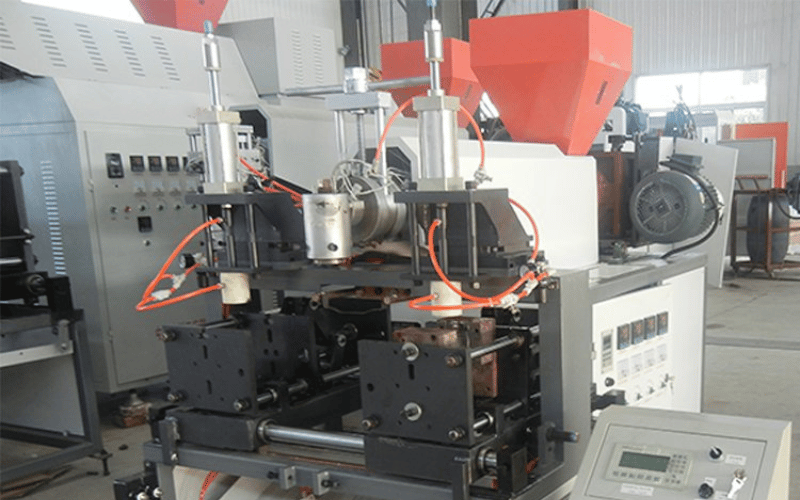

Máquinas de extrusión-soplado

Las máquinas de extrusión-soplado son el tipo más común, donde el plástico se extruye en un parisón hueco que posteriormente se infla. Estas máquinas son ideales para producir artículos como botellas y bidones de plástico.

Máquinas de inyección-soplado

Las máquinas de inyección-soplado, que utilizan una preforma creada mediante moldeo por inyección, ofrecen alta precisión y un espesor de pared uniforme. Se utilizan comúnmente para envases farmacéuticos y cosméticos.

Máquinas de estirado-soplado

Las máquinas de estirado-soplado combinan aspectos del moldeo por soplado y el estirado. Son especialmente eficaces para producir envases ligeros y duraderos, como las botellas de PET, que suelen utilizarse en el envasado de bebidas.

Cada tipo de máquina de soplado atiende requisitos específicos del producto, proporcionando versatilidad y eficiencia en diferentes necesidades industriales.

¿Cómo funcionan las máquinas de soplado de botellas?

La fabricación moderna depende de equipos versátiles y eficientes para satisfacer la demanda global de productos ligeros y duraderos. Las máquinas de soplado de botellas desempeñan un papel fundamental en estos procesos, especialmente en el moldeado de botellas de plástico para industrias como la de bebidas, la farmacéutica y el cuidado personal. Este artículo detalla su funcionalidad, los componentes que las hacen funcionar y las etapas críticas del proceso.

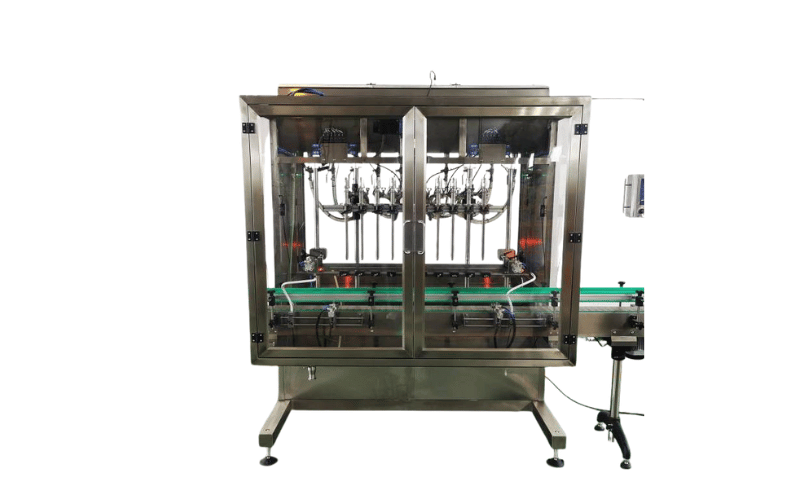

Componentes de una máquina de soplado de botellas

Cargador de preformas

Este componente alimenta las preformas (pequeñas piezas de plástico moldeadas) a la máquina. El cargador garantiza un suministro constante, manteniendo un flujo de producción fluido.

Unidad de calefacción

La unidad de calentamiento ablanda las preformas exponiéndolas a temperaturas controladas. Este proceso les otorga la flexibilidad necesaria para el moldeado.

Cavidad del molde

La cavidad del molde es donde las preformas adquieren su forma final. Los moldes metálicos moldeados se diseñan con minuciosos detalles para adaptarse a los requisitos específicos del producto.

Varilla de estiramiento y soplador de aire

Estos elementos trabajan en conjunto para estirar la preforma ablandada verticalmente e inflarla dentro del molde, creando la forma de botella deseada.

El papel del aire comprimido en el moldeo por soplado de botellas

El aire comprimido es un elemento clave en el moldeado de las botellas. Una vez que la preforma está dentro del molde, se introduce aire a alta presión, expandiendo el plástico calentado hasta que se adapta al interior del molde. Este proceso garantiza un moldeado preciso y una calidad constante. Una presión de aire adecuada es crucial para la uniformidad y la producción eficiente de grandes volúmenes.

Pasos del proceso de soplado de botellas

- Carga de preformas

Las preformas se colocan en el sistema de carga y se transfieren sin problemas a la siguiente etapa.

- Calefacción

Las preformas pasan a través de una serie de calentadores infrarrojos, ablandando el plástico hasta su estado flexible ideal sin derretirlo.

- Moldura

Una preforma entra en la cavidad del molde y se estira mediante una varilla. Simultáneamente, se inyecta aire comprimido para empujar el plástico contra las paredes del molde.

- Enfriamiento y eyección

La botella moldeada se enfría para solidificar su forma antes de ser expulsada de la máquina, lista para su uso o procesamiento posterior.

Las máquinas de soplado de botellas eficientes son fundamentales para la producción de gran volumen, ya que garantizan precisión y velocidad y minimizan el desperdicio.

Calentamiento y fusión en el moldeo por soplado

El proceso de moldeo por soplado se basa en gran medida en la manipulación precisa de los materiales para crear productos plásticos huecos de alta calidad. En esencia, calentar y fundir el plástico son pasos iniciales cruciales que sientan las bases para las etapas de moldeo posteriores. Este artículo explica por qué esta fase es tan esencial, los diversos métodos utilizados y la función del control de temperatura para garantizar resultados óptimos.

Importancia del plástico caliente en el proceso

El calentamiento y la fusión del plástico transforman el material sólido en un estado flexible, necesario para el moldeo. Un calentamiento correcto del plástico garantiza una distribución uniforme dentro del molde, lo que resulta en un espesor de pared uniforme y mayor durabilidad. El sobrecalentamiento o el subcalentamiento pueden comprometer la integridad del producto, provocando defectos como puntos débiles o formas irregulares. Un calentamiento adecuado garantiza un flujo continuo, vital para producir artículos visualmente atractivos y funcionales.

Métodos de calentamiento y fusión de plástico

Calefacción por infrarrojos

Los calentadores infrarrojos aplican calor directo y controlado a las preformas o parisones, calentándolos de forma uniforme y eficiente. Este método es energéticamente eficiente y produce resultados consistentes con mínimo desperdicio.

Calefacción por convección

El calentamiento por convección utiliza aire caliente circulante para aumentar gradualmente la temperatura del material. Ideal para grandes producciones, proporciona un calentamiento uniforme, pero suele tardar más que los métodos infrarrojos.

Elementos calefactores internos

En ciertas máquinas de moldeo por soplado, los componentes de calentamiento internos funden las materias primas antes de la extrusión o inyección. Este método ofrece un control preciso de la temperatura durante el proceso de moldeado.

Control de temperatura para obtener resultados óptimos

La gestión precisa de la temperatura es esencial para mantener la calidad del plástico durante el calentamiento y la fusión. Sistemas avanzados monitorizan y ajustan las temperaturas para garantizar la consistencia, reduciendo así el riesgo de defectos. Mantener condiciones óptimas garantiza que el material responda de forma predecible, lo que permite una producción de gran volumen con mínimos errores. Un control mejorado también contribuye a la eficiencia energética, mejorando la rentabilidad general.

Al enfatizar la precisión durante la fase de calentamiento, los fabricantes logran resultados superiores y producen productos plásticos seguros y confiables que cumplen con los estándares de la industria.

El proceso de producción de botellas de PET

La producción de botellas de PET es un proceso altamente automatizado que combina precisión, eficiencia y tecnología avanzada. Al comprender cada etapa, desde la creación de la preforma hasta el control de calidad, los fabricantes pueden garantizar productos consistentes y confiables para industrias como las de bebidas, cosméticos y artículos para el hogar. Este análisis explora cómo las materias primas se transforman en envases duraderos y ligeros, y los rigurosos controles implementados para cumplir con los estándares globales.

Creando la parábola para las botellas PET

El primer paso en la producción de botellas de PET es la creación del parisón o preforma: pequeñas estructuras tubulares que sirven de base para la formación de la botella. Fabricadas con resina de tereftalato de polietileno (PET), las preformas se elaboran mediante máquinas de moldeo por inyección. Durante esta etapa, los gránulos de PET se funden a altas temperaturas controladas y luego se inyectan en un molde que enfría y endurece el material hasta alcanzar su forma inicial. Estas preformas se diseñan con precisión para garantizar su idoneidad para la siguiente fase.

Soplado y conformado del producto final

Una vez listas las preformas, se calientan para que sean flexibles y se colocan en un molde diseñado para crear la forma final de la botella. Una varilla de estiramiento extiende la preforma verticalmente mientras se le inyecta aire comprimido, expandiendo el PET ablandado hasta que adquiere la forma exacta del molde. Este proceso de moldeo por estirado-soplado garantiza botellas ligeras y duraderas, con un espesor de pared uniforme y diseños a medida.

Control de calidad en la producción de botellas

El control de calidad es crucial en cada etapa de la producción de botellas de PET. Los sistemas de inspección automatizados detectan imperfecciones, como formas irregulares, superficies de sellado inadecuadas o puntos débiles. Los fabricantes también realizan pruebas de resistencia periódicas para garantizar que las botellas cumplan con los requisitos de resistencia y durabilidad. Garantizar un control de calidad estricto no solo minimiza el desperdicio, sino que también garantiza que las botellas cumplan con los estándares de seguridad y funcionalidad de la industria.

Al perfeccionar sistemáticamente cada etapa de producción, los fabricantes continúan entregando botellas de PET de alto rendimiento que satisfacen una amplia gama de aplicaciones de manera eficiente.

Conclusión

La tecnología de moldeo por soplado se ha convertido en una parte esencial de la fabricación moderna, permitiendo la producción de productos plásticos huecos, duraderos y ligeros para diversas industrias. Al explorar los avances actuales y las posibilidades futuras, podemos comprender mejor el potencial evolutivo de la maquinaria de soplado. Esta conclusión destaca las innovaciones continuas en el campo y ofrece un resumen conciso de la importancia operativa de estas máquinas.

El futuro de las máquinas de soplado en la fabricación

El panorama de la fabricación está en constante evolución, y los equipos de moldeo por soplado no son la excepción. La integración de tecnologías inteligentes como el IoT y la IA en las líneas de producción ofrece posibilidades fascinantes. Estos avances pueden facilitar el mantenimiento predictivo, reducir el tiempo de inactividad y optimizar la producción, a la vez que se conservan los recursos. Además, la apuesta por la sostenibilidad impulsa el desarrollo de materiales ecológicos y máquinas de moldeo por soplado energéticamente eficientes, en consonancia con los esfuerzos globales para reducir la huella de carbono.

La fabricación aditiva, o impresión 3D, también está a punto de fusionarse con el moldeo por soplado, lo que genera oportunidades para un desarrollo más rápido de prototipos y diseños personalizados complejos. Estas innovaciones redefinirán las capacidades de producción, mejorarán la eficiencia y abrirán las puertas a nuevas aplicaciones.

Innovaciones en la tecnología de moldeo por soplado

Los recientes avances en el moldeo por soplado se han centrado en mejorar la precisión, la velocidad y la eficiencia energética. Tecnologías como el moldeo por soplado multicapa permiten a los fabricantes crear productos con propiedades de barrera mejoradas, ideales para preservar el contenido del envase. Además, los sistemas automatizados dominan la industria, optimizando las operaciones, permitiendo ciclos más rápidos y reduciendo significativamente el desperdicio de material.

Los avances en el reciclaje son otro aspecto crucial. Los sistemas de circuito cerrado facilitan ahora la reutilización del plástico, garantizando un enfoque de producción más sostenible. Estas innovaciones responden tanto a las demandas del mercado como a las presiones regulatorias, estableciendo nuevos referentes en la industria.

Resumen de las operaciones de la máquina de soplado

Las máquinas de soplado funcionan mediante la combinación precisa de calentamiento, conformación y enfriamiento de polímeros para crear estructuras huecas. Su eficiencia en la gestión de grandes volúmenes de producción, sumada a su adaptabilidad a diversas aplicaciones —desde alimentos y bebidas hasta piezas de automoción—, subraya su importancia en la fabricación. La capacidad de producir productos consistentes y de alta calidad con un mínimo de desperdicios garantiza que estas máquinas sigan siendo indispensables en todas las industrias.

Al adoptar tecnologías de vanguardia y priorizar la sostenibilidad, las máquinas de soplado siguen desempeñando un papel fundamental en los procesos de producción modernos. Estos avances no solo mejoran la eficiencia operativa, sino que también preparan a los fabricantes para afrontar los retos de un mercado global en constante evolución.

Preguntas frecuentes

¿Qué es una máquina de moldeo por soplado?

Una máquina de moldeo por soplado es un dispositivo que se utiliza para producir productos plásticos huecos, como botellas, mediante el inflado de una preforma de plástico fundido en la cavidad de un molde. El proceso puede emplear diferentes métodos, como la extrusión y el moldeo por inyección, para crear botellas terminadas de diversas formas y tamaños, aptas para industrias como la de bebidas y la farmacéutica.

¿Cómo funciona el proceso de moldeo por extrusión-soplado?

El proceso de moldeo por extrusión-soplado consiste en extruir un tubo hueco continuo de plástico fundido, que se captura entre dos mitades del molde. Se inyecta aire comprimido en el tubo, inflándolo para que se adapte a la forma de la cavidad del molde. Este método es eficiente para la producción en masa de botellas de plástico y permite la creación de diferentes formas y tamaños.

¿Cuál es la diferencia entre el moldeo por soplado y estirado y el moldeo por inyección-soplado?

El moldeo por estirado-soplado consiste en estirar una preforma antes de soplarla en un molde, lo que mejora la resistencia y la transparencia de la botella terminada. En cambio, el moldeo por inyección-soplado combina los procesos de moldeo por inyección y moldeo por soplado para crear la preforma y luego soplarla para darle forma en un solo paso. Ambos métodos son eficaces para producir botellas de plástico de alta calidad, pero satisfacen diferentes necesidades de producción.

¿Qué tipos de materiales plásticos se utilizan en el moldeo por soplado?

Los materiales plásticos comunes utilizados en el moldeo por soplado incluyen polietileno, polipropileno y tereftalato de polietileno (PET). Estos materiales se eligen por su resistencia, flexibilidad e idoneidad para diversas aplicaciones, especialmente en las industrias de bebidas y farmacéutica.

¿Cuáles son los componentes clave de una máquina de moldeo por soplado?

Una máquina de moldeo por soplado generalmente consta de una extrusora, una cavidad de molde, un cabezal de matriz y un sistema de inyección de aire. La extrusora funde el material plástico y lo moldea en una preforma o parisón, que luego se infla con aire comprimido en la cavidad del molde para crear la forma deseada.

¿Cómo afecta la presión del aire al proceso de soplado?

La presión del aire juega un papel crucial en el proceso de soplado. Se utiliza aire a alta presión para inflar el plástico fundido dentro de la cavidad del molde, lo que garantiza que el material ocupe toda la forma del molde. El control de la presión del aire es vital para lograr un espesor uniforme y una forma adecuada en el producto final.

¿Qué es una preforma de botella y cuál es su función en el moldeo por soplado?

Una preforma de botella es un pequeño tubo hueco hecho de plástico fundido que sirve como punto de partida para el proceso de moldeo por soplado. La preforma se calienta y luego se infla en la cavidad del molde para crear la forma final de la botella. El diseño de la preforma es esencial para garantizar la eficiencia y la calidad de la botella terminada.

¿Cómo se producen productos de plástico huecos mediante máquinas de soplado?

Los productos huecos de plástico se producen mediante una serie de pasos que incluyen el calentamiento, el conformado y el soplado de plástico fundido. La producción comienza con la extrusión de un tubo de plástico, que se coloca en la cavidad del molde. Se inyecta aire comprimido para inflar el tubo, moldearlo y enfriarlo para solidificar el producto terminado.

¿Cuál es la importancia del diseño de la cavidad del molde en el moldeo por soplado?

El diseño de la cavidad del molde es crucial en el moldeo por soplado, ya que determina la forma y las dimensiones finales de la botella de plástico. Un diseño adecuado de la cavidad del molde garantiza una producción eficiente, una calidad constante y la capacidad de crear botellas de diversas formas y tamaños, adaptadas a las necesidades específicas del mercado.

El resultado final

Las máquinas de soplado son la base de la fabricación de plástico, permitiendo la producción en masa de películas, botellas y otros productos huecos con eficiencia y precisión. Desde bolsas de supermercado hasta envases médicos, estas máquinas moldean los materiales que usamos a diario.

Para los fabricantes, seleccionar la máquina de soplado adecuada, ya sea para la producción de películas a alta velocidad o para el moldeo de botellas complejas, garantiza un rendimiento óptimo y la mejor calidad del producto. Gracias a los avances en automatización y ciencia de materiales, las máquinas de soplado siguen evolucionando, ofreciendo mayor sostenibilidad y personalización para las necesidades de la industria moderna.

Ya sea que esté produciendo envases livianos o contenedores duraderos, comprender cómo funcionan las máquinas de soplado ayuda a optimizar la producción y entregar productos plásticos de alta calidad al mercado.

Publicaciones relacionadas

- Instalación correcta de una línea de producción de bebidas: una guía completa para la industria de las bebidas

- Comprensión del principio de funcionamiento de las máquinas tapadoras y clasificadoras de tapas automáticas

- ¿Qué hace que las llenadoras volumétricas de pistón cambien las reglas del juego en el embotellado de líquidos?

- Una guía útil para comprar máquinas llenadoras de bebidas

- Optimice su producción con una lista de verificación completa de inspección de apertura de máquinas llenadoras

- Proyectos

- Beneficios de las máquinas automáticas de llenado de botellas de agua mineral para una producción eficiente

- Comparación de refrescos en lata y en botella: ventajas, desventajas e impacto ambiental