¿Sabía que los sistemas de embotellado automatizados pueden aumentar la eficiencia de la producción hasta 50% en comparación con las operaciones manuales? En el vertiginoso mundo de la fabricación actual, la automatización ha cambiado las reglas del juego, ayudando a las empresas a satisfacer la creciente demanda al tiempo que mantienen altos niveles de calidad e higiene.

Los sistemas automáticos de llenado de botellas de agua están a la vanguardia de esta revolución. Estos sistemas agilizan el proceso de embotellado utilizando tecnologías avanzadas para llenar, sellar y envasar botellas de agua con precisión y rapidez. Al eliminar la intervención manual, reducen los errores, minimizan los residuos y garantizan resultados uniformes en todas las tiradas de producción.

Este artículo examina las tecnologías clave que impulsan estos sistemas, incluidos los controladores lógicos programables (PLC), los sensores y los sistemas de limpieza in situ (CIP). También destaca las ventajas de la automatización, como la mejora de la precisión y la higiene y la reducción de los costes de mano de obra. Tanto si desea actualizar su configuración actual como invertir en un nuevo sistema, conocer estos avances le ayudará a tomar decisiones informadas para su línea de producción.

Tabla de contenido

ToggleTecnologías básicas en el llenado automático de botellas

Los sistemas automáticos de llenado de botellas se basan en una combinación de tecnologías avanzadas para garantizar la eficacia, la precisión y la higiene. Desde la preparación y manipulación de las botellas hasta la selección del método de llenado adecuado, cada paso desempeña un papel fundamental en la optimización del proceso de embotellado. Sumerjámonos en las tecnologías básicas que hacen que estos sistemas sean indispensables para la fabricación moderna.

Preparación y manipulación

Antes de que comience el proceso de llenado, las botellas deben prepararse y alinearse adecuadamente para garantizar un funcionamiento sin problemas. En esta fase intervienen varias tecnologías clave:

- Descifradores de botellas y clasificadores: Estas máquinas toman botellas orientadas al azar y las alinean para colocarlas de forma coherente en la línea de producción. Por ejemplo, un posicionador rotativo gira suavemente las botellas para orientarlas correctamente y garantizar que estén listas para el siguiente paso.

- Enjuagadoras de aire o agua: La higiene es innegociable en el proceso de embotellado, especialmente para los alimentos y productos de bebidas. Las enjuagadoras utilizan aire o agua a alta presión para limpiar el interior de cada botella, eliminando el polvo o los residuos antes del llenado. Por ejemplo, una enjuagadora de aire es ideal para botellas de plástico ligeras, mientras que una enjuagadora de agua funciona bien para envases de vidrio.

- Sistemas transportadores: El movimiento fluido de las botellas es esencial para mantener la velocidad de producción y evitar atascos. Los sistemas transportadores utilizan correas y guías ajustables para transportar las botellas suavemente entre las estaciones, garantizando que permanezcan en posición vertical y espaciadas adecuadamente durante todo el proceso.

Estas tecnologías de preparación y manipulación sientan las bases para una operación de llenado eficaz e higiénica.

Tecnologías de llenado

El corazón de cualquier sistema automático de llenado de botellas reside en su tecnología de llenado. Diferentes productos requieren diferentes métodos, y seleccionar el adecuado garantiza precisión y consistencia.

Rellenos por gravedad

Las llenadoras por gravedad se basan en la fuerza natural de la gravedad para transferir el líquido de un depósito a las botellas. Son idóneas para líquidos poco espesos y sin gas, como agua, zumos y soluciones de limpieza. Por ejemplo, una llenadora por gravedad puede gestionar eficazmente líneas de embotellado de agua de gran volumen, ofreciendo simplicidad y rentabilidad.

Llenadoras a presión

Las llenadoras a presión utilizan una fuerza adicional para empujar el líquido dentro de las botellas, lo que las hace ideales para líquidos más espesos como aceites, salsas o siropes. Estas máquinas mantienen caudales constantes incluso con productos de alta viscosidad, lo que garantiza un llenado preciso sin ralentizar la producción.

Llenadores de pistón

Las llenadoras de pistón destacan en la manipulación de productos viscosos o con trozos, como mermeladas, cremas o aliños para ensaladas. Utilizan un mecanismo de pistón y cilindro para medir y dispensar volúmenes precisos de producto. Por ejemplo, una llenadora de pistón puede manipular fácilmente una mermelada de frutas en trozos sin atascarse, proporcionando llenados uniformes en todo momento.

Embutidoras al vacío

Las embotelladoras al vacío están diseñadas específicamente para botellas de vidrio y líquidos de baja viscosidad, como vino, licores o aceites especiales. Estas máquinas crean un vacío en el interior de la botella, aspirando el líquido hasta que alcanza el nivel deseado. Este método garantiza un vertido mínimo y es especialmente eficaz para líquidos de gran valor.

Rellenos de peso neto

Las llenadoras de peso neto son la mejor opción para productos caros o de alto valor en los que la precisión es fundamental. Estas máquinas miden el peso exacto de líquido dispensado en cada botella, garantizando la consistencia y reduciendo el desperdicio de producto. Por ejemplo, una llenadora de peso neto es ideal para embotellar aceite de oliva de alta calidad, donde incluso un ligero exceso de llenado puede suponer un aumento significativo de los costes.

Combinando los sistemas de preparación y manipulación adecuados con la tecnología de llenado correcta, los sistemas automáticos de llenado de botellas ofrecen una eficacia y precisión inigualables. Cada componente trabaja en armonía para satisfacer las demandas únicas de su producto y línea de producción.

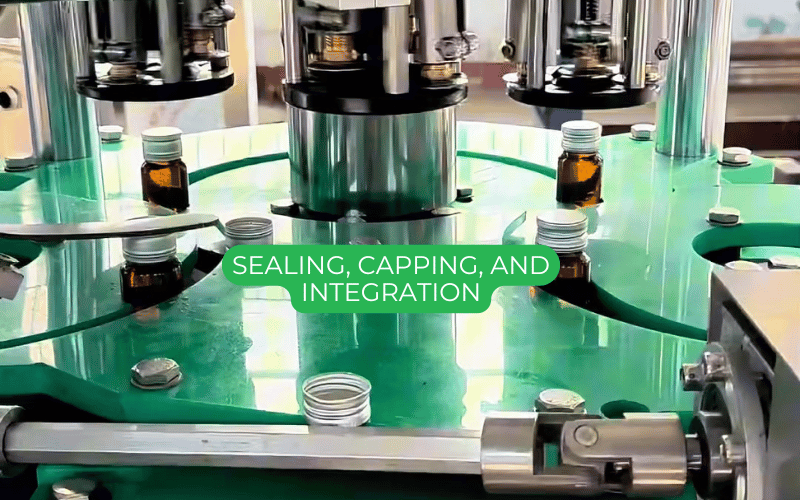

Sellado, tapado e integración

El sellado y el taponado son pasos fundamentales en el proceso de embotellado, ya que garantizan la integridad del producto y la seguridad del consumidor. La tecnología de tapado y el método de sellado adecuados pueden aumentar o disminuir la eficacia de su línea de producción. Además, la perfecta integración con los equipos posteriores garantiza una transición fluida desde el llenado hasta el envasado final. Analicemos en detalle estos componentes esenciales.

Tecnologías de taponado

La elección de la tecnología de tapado adecuada depende del tipo de tapón y de envase que se utilice. Cada método ofrece ventajas únicas adaptadas a aplicaciones específicas:

- Tapones de rosca: Las taponadoras de rosca son las bestias de carga de la industria del embotellado, diseñadas para tapones roscados utilizados habitualmente en botellas de agua, refrescos y otras bebidas. Estas máquinas aplican un par de apriete constante para garantizar un cierre seguro sin apretar demasiado, lo que podría dañar el tapón o el envase. Por ejemplo, una taponadora de rosca rotativa puede manejar líneas de producción de alta velocidad, tapando con precisión cientos de botellas por minuto.

- Tapadoras a presión: Las taponadoras a presión son ideales para tapones a presión, como los utilizados en botellas de zumo o determinados productos lácteos. Estas máquinas aplican presión hacia abajo para encajar el tapón en el envase. Por ejemplo, una taponadora a presión puede manipular eficazmente tapones de plástico ligeros, garantizando un ajuste firme sin deformar la botella.

- R.O.P.P. Cappers: Las taponadoras Roll-On Pilfer-Proof (R.O.P.P.) están diseñadas para tapones metálicos con roscas especiales, que suelen utilizarse en botellas de vino, licores y productos farmacéuticos. Estas máquinas enrollan las roscas directamente en el tapón a medida que se aplica, creando un precinto a prueba de manipulaciones. Una taponadora R.O.P.P. es perfecta para garantizar tanto la seguridad como un acabado profesional en productos de gran valor.

Métodos de sellado

Los métodos de sellado desempeñan un papel vital en la conservación de la frescura del producto y la prevención de la contaminación. La elección del método depende del material de envasado y de los requisitos del producto:

- Sellado por inducción: El sellado por inducción crea cierres herméticos utilizando energía electromagnética para calentar un revestimiento de aluminio dentro del tapón, lo que da como resultado un cierre seguro. Este método es muy utilizado en alimentos, bebidas y productos farmacéuticos, ya que garantiza la inviolabilidad y prolonga la vida útil. Por ejemplo, una selladora por inducción puede sellar rápida y eficazmente botellas de plástico de zumo, proporcionando un cierre hermético y a prueba de fugas.

- Sellado térmico: El termosellado se utiliza habitualmente para necesidades de envasado específicas, como el sellado de bolsas, blísteres o determinados tipos de envases de plástico. Este método utiliza calor y presión para unir los materiales y crear un sellado seguro. Por ejemplo, una termoselladora es ideal para vasos de yogur monodosis, ya que garantiza la frescura y evita las fugas.

Integración con equipos posteriores

Un buen diseño línea de embotellado no se detiene en el llenado y el taponado. La integración con los equipos posteriores garantiza una transición perfecta al etiquetado, la codificación y el envasado:

- Máquinas etiquetadoras: Las etiquetadoras aplican las etiquetas de los productos con precisión, garantizando que queden alineadas y sin arrugas. Por ejemplo, una etiquetadora envolvente puede manipular botellas cilíndricas, aplicando las etiquetas con rapidez y precisión.

- Sistemas de codificación: Los sistemas de codificación añaden información esencial, como números de lote, fechas de caducidad o códigos de barras, a botellas o etiquetas. Los codificadores láser y las impresoras de inyección de tinta son opciones populares, que ofrecen un marcaje fiable y de alta velocidad.

- Robots de embalaje de cajas: Los robots de encajado automatizan la fase final del envasado, colocando las botellas en cajas o cartones para su envío y distribución. Estos robots pueden manipular varias configuraciones, como paquetes de 6 o 12 unidades, lo que garantiza la eficacia y la uniformidad.

Seleccionando las tecnologías de taponado y sellado adecuadas e integrándolas con los equipos posteriores, puede crear una línea de embotellado racionalizada que cumpla sus objetivos de producción al tiempo que mantiene la calidad y seguridad del producto. Cada componente trabaja conjuntamente para garantizar un funcionamiento fluido, eficiente y fiable.

Ventajas de los sistemas automáticos de llenado de botellas

Los sistemas automáticos de llenado de botellas han revolucionado el proceso de embotellado, ofreciendo una serie de ventajas que mejoran la productividad, la precisión y la seguridad. Combinando velocidad, precisión y adaptabilidad, estos sistemas satisfacen las exigencias de la fabricación moderna al tiempo que mantienen altos niveles de calidad. Analicemos en detalle las principales ventajas.

Velocidad y eficiencia

La velocidad y la eficacia son la base de los sistemas automáticos de llenado de botellas, por lo que resultan indispensables en las líneas de producción de gran volumen.

- Líneas de llenado de alta velocidad: Los sistemas automáticos pueden llenar cientos o incluso miles de botellas por hora, aumentando significativamente el rendimiento en comparación con las operaciones manuales. Por ejemplo, una llenadora rotativa de alta velocidad puede procesar hasta 1.200 botellas por minuto, garantizando el cumplimiento de plazos de producción ajustados sin comprometer la calidad.

- Llenado simultáneo de varias botellas: Las máquinas llenadoras multicabezal le permiten llenar varias botellas simultáneamente, ahorrando un tiempo valioso. Una llenadora por gravedad de 12 cabezales, por ejemplo, puede llenar una docena de botellas simultáneamente, lo que la hace ideal para operaciones a gran escala.

Al optimizar la velocidad y la eficacia, estos sistemas ayudan a los fabricantes a satisfacer la creciente demanda al tiempo que reducen los costes de mano de obra.

Precisión y coherencia

La precisión es crucial en el embotellado, sobre todo en el caso de productos en los que el exceso o la falta de llenado pueden provocar residuos o la insatisfacción del cliente. Los sistemas automáticos destacan por sus resultados uniformes.

- Elimina los errores humanos: Los controles automatizados garantizan mediciones precisas del producto, eliminando la variabilidad asociada al llenado manual. Por ejemplo, una llenadora de peso neto puede dispensar cantidades exactas de líquidos de alto valor, como aceites esenciales, minimizando los residuos y maximizando la rentabilidad.

- Garantiza la uniformidad en todas las botellas: Los sensores avanzados y los ajustes programables mantienen niveles de llenado constantes, garantizando que cada botella tenga un aspecto idéntico en el estante. Esta uniformidad es esencial para los envases transparentes, donde la consistencia visual tiene un impacto directo en la percepción del consumidor.

Al centrarse en la precisión, los sistemas automáticos mejoran la calidad del producto y reducen los costosos errores.

Higiene y seguridad

La higiene y la seguridad no son negociables en industrias como la alimentaria, la de bebidas y la farmacéutica. Los sistemas automáticos de llenado de botellas están diseñados para cumplir estrictas normas de limpieza.

- Acero inoxidable Materiales: La mayoría de los sistemas utilizan componentes de acero inoxidable, resistentes a la corrosión y fáciles de desinfectar. Esta elección de material evita la contaminación y garantiza el cumplimiento de la normativa industrial.

- Ciclos de limpieza automatizados (CIP/SIP): Los sistemas de limpieza in situ (CIP) y esterilización in situ (SIP) automatizan el proceso de limpieza, eliminando la necesidad de desmontaje manual. Por ejemplo, un sistema CIP puede enjuagar la máquina con soluciones de limpieza entre ciclos de producción, garantizando la seguridad de alimentos y bebidas sin interrumpir las operaciones.

Estas características hacen de los sistemas automáticos una opción fiable para mantener la higiene y proteger la salud de los consumidores.

Flexibilidad y escalabilidad

Las líneas de embotellado modernas deben adaptarse a las cambiantes necesidades de producción, y los sistemas automáticos ofrecen la flexibilidad necesaria para manejar una amplia gama de productos y envases.

- Admite varios tamaños de botellas y viscosidades de líquidos: Las llenadoras automáticas pueden adaptarse a diferentes formas, tamaños y materiales de botella, así como a líquidos con distintas viscosidades. Por ejemplo, una llenadora de pistón puede manejar tanto líquidos finos, como el agua, como productos espesos, como la miel, lo que la hace versátil para una amplia gama de aplicaciones.

- Ampliable con cabezales de relleno adicionales: A medida que aumenta la producción, puede ampliar su sistema añadiendo más cabezales de llenado, aumentando así la capacidad sin necesidad de sustituir toda la máquina. Una llenadora de 6 cabezales, por ejemplo, puede ampliarse a un sistema de 12 cabezales para satisfacer una mayor demanda.

Esta adaptabilidad garantiza que su línea de embotellado crezca a la par que su negocio, proporcionando valor y eficacia a largo plazo.

Al ofrecer velocidad, precisión, higiene y escalabilidad, los sistemas automáticos de llenado de botellas permiten a los fabricantes optimizar sus operaciones y satisfacer las demandas de un mercado competitivo. Todas las funciones se combinan para crear un proceso de embotellado perfecto, eficiente y fiable.

Tecnologías de control y supervisión

Las tecnologías de control y supervisión forman la columna vertebral de las máquinas de llenado modernas, garantizando precisión, eficacia y fiabilidad en todo el proceso de embotellado. Estos sistemas trabajan conjuntamente para gestionar las operaciones, detectar problemas y proporcionar información en tiempo real, lo que permite a los operarios mantener el máximo rendimiento. Exploremos las tecnologías clave que lo hacen posible.

Controladores lógicos programables (PLC)

Los PLC actúan como el cerebro del sistema de llenado, orquestando cada operación con precisión y sincronización.

- Gestión de operaciones y sincronización: Un PLC controla la temporización y la secuencia de cada paso del proceso de llenadodesde la colocación de las botellas hasta la dispensación de líquidos y el taponado. Por ejemplo, garantiza que el sistema transportador coloque las botellas en su posición justo cuando se activan las boquillas de llenado, evitando retrasos o desajustes.

- Programación personalizable: Los operarios pueden programar los PLC para manejar diferentes productos, tamaños de botella y velocidades de producción. Por ejemplo, pasar de una botella de agua de 500 ml a una botella de zumo de 1 l es tan sencillo como seleccionar un ajuste preprogramado, lo que ahorra tiempo y reduce los errores durante los cambios de producto.

Al centralizar el control, los PLC garantizan que todos los componentes del sistema funcionen en armonía, maximizando la eficacia y la precisión.

Tecnología de sensores

Los sensores desempeñan un papel fundamental para mantener la precisión y la calidad en todo el proceso de embotellado.

- Sensores de nivel para cantidades exactas de líquido: Los sensores de nivel controlan el líquido en el depósito y en cada botella, garantizando niveles de llenado constantes. Por ejemplo, los sensores ultrasónicos pueden detectar incluso pequeñas variaciones en la altura del líquido, activando ajustes para mantener la precisión.

- Sistemas de visión para la colocación de tapones y la inspección de etiquetas: Los sistemas de visión utilizan cámaras para inspeccionar las botellas y comprobar la correcta colocación de los tapones y la alineación de las etiquetas. Si falta un tapón o una etiqueta está mal alineada, el sistema puede rechazar la botella antes de que pase a la siguiente fase. Por ejemplo, un sistema de visión puede detectar una etiqueta torcida en una botella de refresco y avisar al operario para que ajuste la máquina de etiquetado.

Estos sensores actúan como los ojos y los oídos del sistema, detectan los problemas antes de que se agraven y garantizan una calidad constante del producto.

Interfaz hombre-máquina (HMI)

La HMI sirve de puente entre el operador y la máquina, proporcionando datos en tiempo real y controles intuitivos.

- Supervisión de datos en tiempo real y diagnóstico de fallos: La HMI muestra los principales parámetros de rendimiento, como la velocidad de producción, la precisión de llenado y el estado del sistema. Si se produce un fallo, la interfaz proporciona diagnósticos detallados que ayudan a los operarios a identificar y resolver el problema rápidamente. Por ejemplo, si se produce un fallo en una boquilla, la HMI puede mostrar un código de error y sugerir acciones correctivas.

- Paneles de control fáciles de usar: Las HMI modernas incorporan pantallas táctiles con menús intuitivos que permiten a los operarios ajustar fácilmente la configuración, supervisar el rendimiento y solucionar problemas. Por ejemplo, un operario puede utilizar la HMI para aumentar la velocidad de llenado durante las horas de máxima producción o cambiar a una línea de productos diferente con solo unos toques.

La HMI permite a los operarios tomar el control del sistema, garantizando un funcionamiento fluido y eficaz en todo momento.

Al combinar la inteligencia de los PLC, la precisión de los sensores y la accesibilidad de las HMI, las tecnologías de control y supervisión crean un proceso de embotellado fluido y fiable. Estas herramientas no solo mejoran el rendimiento, sino que también dan a los operarios la confianza necesaria para gestionar sistemas complejos con facilidad.

Elegir el sistema adecuado a sus necesidades

Seleccionar el sistema de llenado adecuado es una decisión crítica que repercute directamente en la eficacia de su producción, la calidad del producto y el éxito operativo general. Para hacer la mejor elección, debe evaluar los factores clave y adaptar la tecnología a su aplicación específica. Desglosemos este proceso en pasos prácticos.

Factores a considerar

Antes de sumergirse en tecnologías específicas, analice detenidamente los requisitos exclusivos de su producto y su línea de producción.

- Viscosidad del líquido: El espesor de su líquido determina qué tecnología de llenado funcionará mejor para usted. Por ejemplo, los líquidos finos y fluidos, como el agua o el zumo, son ideales para las llenadoras por gravedad, mientras que los productos más espesos, como la miel o la loción, requieren llenadoras de pistón para manejar su viscosidad.

- Tipo de contenedor: La forma, el tamaño y el material de los envases también influyen. Las botellas de vidrio pueden requerir embutidoras al vacío para mayor precisión, mientras que las botellas de plástico ligeras se adaptan mejor a las embutidoras por gravedad o por rebose.

- Velocidad de producción: Las líneas de producción de alta velocidad requieren sistemas capaces de mantener la precisión al mismo tiempo que el ritmo. Las llenadoras multicabezal, por ejemplo, pueden manejar grandes volúmenes de forma eficiente, lo que las hace ideales para operaciones de alta demanda.

- Requisitos de higiene: Industrias como la alimentaria, la de bebidas y la farmacéutica deben cumplir estrictas normas de higiene. Busque sistemas con componentes de acero inoxidable y capacidad de limpieza in situ (CIP) para garantizar el cumplimiento y evitar la contaminación.

- Limitaciones presupuestarias: Aunque los sistemas avanzados ofrecen más funciones, también conllevan costes más elevados. Evalúe su presupuesto y dé prioridad a las funciones que se ajusten a sus objetivos de producción. Por ejemplo, una operación a pequeña escala podría empezar con una llenadora por gravedad y cambiar a un sistema más avanzado a medida que aumente el volumen de producción.

Si considera detenidamente estos factores, podrá reducir sus opciones y centrarse en las tecnologías que mejor se adapten a sus necesidades.

Tecnología y aplicaciones

Una vez identificados sus requisitos, es hora de adaptar la tecnología de llenado adecuada a su aplicación específica.

- Llenadoras por gravedad para agua y zumos: Las llenadoras por gravedad son la opción preferida para líquidos poco espesos y sin gas, como agua, zumos y soluciones de limpieza. Su sencillez y rentabilidad las hacen ideales para líneas de producción de gran volumen. Por ejemplo, una llenadora por gravedad de 12 cabezales puede procesar eficientemente miles de botellas de agua por hora con una precisión constante.

- Llenadoras de pistón para productos espesos como cremas y pastas: Las embutidoras de pistón destacan en la manipulación de productos viscosos o con trozos, como la mantequilla de cacahuete, las cremas de manos o las salsas para pasta. Su mecanismo de pistón y cilindro garantiza una dosificación volumétrica precisa, incluso para productos con partículas. Por ejemplo, una llenadora de pistón puede dosificar una cantidad constante de salsa con trozos sin atascarse ni comprometer la precisión.

- Rellenos de peso neto para líquidos de alto valor: Las llenadoras de peso neto son ideales para productos premium o de alto valor, como aceites esenciales, licores premium o líquidos farmacéuticos. Estos sistemas miden el peso exacto del líquido en cada envase, garantizando la precisión y minimizando los residuos. Por ejemplo, una llenadora de peso neto puede dispensar con precisión aceite de oliva de gama alta, protegiendo sus márgenes y manteniendo la calidad.

Alineando las características de su producto y sus objetivos de producción con la tecnología de llenado adecuada, puede crear una línea de embotellado que ofrezca eficacia, precisión y fiabilidad. Cada sistema tiene sus puntos fuertes, y entender cómo encajan en sus operaciones le garantiza una elección que satisfaga tanto sus necesidades actuales como su crecimiento futuro.

Tendencias futuras en la tecnología de llenado de botellas

El sector del llenado de botellas evoluciona rápidamente, impulsado por los avances tecnológicos y la creciente demanda de soluciones sostenibles, eficientes y flexibles. Adelantarse a estas tendencias puede ayudar a los fabricantes a optimizar sus operaciones y seguir siendo competitivos. Exploremos las innovaciones clave que configuran el futuro de la tecnología de llenado de botellas.

Automatización inteligente e IA

La automatización ya no es solo velocidad: es inteligencia. Los sistemas inteligentes basados en IA e IoT están transformando el funcionamiento y el mantenimiento de las máquinas de llenado.

- Mantenimiento predictivo mediante IA: Los sistemas basados en IA pueden analizar los datos de rendimiento de las máquinas para predecir posibles problemas antes de que provoquen tiempos de inactividad. Por ejemplo, un algoritmo de IA podría detectar cambios sutiles en el rendimiento de la boquilla, alertando a los operarios para que limpien o sustituyan la boquilla antes de que afecte a la producción. Este enfoque proactivo reduce los tiempos de inactividad imprevistos y prolonga la vida útil de los componentes críticos.

- Sensores IoT para mejorar la recopilación de datos y los ajustes en tiempo real: Los sensores habilitados para IoT recopilan datos en tiempo real sobre variables como niveles de llenado, caudales y temperatura. Estos datos permiten al sistema realizar ajustes instantáneos, garantizando un rendimiento constante. Por ejemplo, si un sensor detecta una ligera variación en la viscosidad del líquido debido a cambios de temperatura, el sistema puede recalibrar automáticamente los tiempos de llenado para mantener la precisión.

Estas tecnologías inteligentes no sólo mejoran la eficiencia, sino que también proporcionan a los operarios un mayor control y conocimiento de sus líneas de producción.

Sostenibilidad y eficiencia

A medida que aumenta la preocupación por el medio ambiente, los fabricantes dan prioridad a la sostenibilidad sin comprometer la eficiencia. Los futuros sistemas de llenado están diseñados para cumplir este doble objetivo.

- Diseños energéticamente eficientes para reducir los costes operativos: Las máquinas más nuevas incorporan funciones de ahorro de energía, como variadores de frecuencia (VFD) y diseños de motor optimizados. Por ejemplo, un sistema de llenado equipado con VFD puede ajustar la velocidad del motor en respuesta a la demanda de producción, reduciendo así el consumo de energía durante los ciclos más lentos.

- Sistemas diseñados para envases ligeros y reciclados: Con el auge de los envases ecológicos, las máquinas llenadoras se están adaptando para manipular materiales ligeros y reciclados. Por ejemplo, los sistemas de transporte avanzados con capacidad de manipulación suave garantizan que las botellas de plástico ligeras no se deformen ni vuelquen durante el proceso de llenado.

Al centrarse en la sostenibilidad, estos sistemas ayudan a los fabricantes a reducir su huella medioambiental al tiempo que mantienen altos niveles de producción.

Flexibilidad mejorada

La flexibilidad se está convirtiendo en la piedra angular de los sistemas de llenado modernos, ya que permite a los fabricantes adaptarse rápidamente a las cambiantes demandas del mercado y a las variaciones de los productos.

- Sistemas de cambio rápido para minimizar el tiempo de inactividad: Los sistemas de cambio rápido permiten a los operarios pasar de un tamaño de botella o producto a otro en cuestión de minutos en lugar de horas. Por ejemplo, una máquina con ajustes sin herramientas y configuraciones preprogramadas puede pasar de llenar botellas de agua de 500 ml a botellas de zumo de 1 l con el mínimo esfuerzo.

- Diseños modulares para escalabilidad y adaptabilidad: Los sistemas modulares permiten a los fabricantes ampliar o reconfigurar sus líneas de llenado a medida que evolucionan las necesidades de producción. Por ejemplo, una llenadora de 6 cabezales puede convertirse en un sistema de 12 cabezales añadiendo módulos adicionales, lo que supone una forma rentable de ampliar las operaciones.

Estos diseños flexibles garantizan que los sistemas de llenado sigan estando preparados para el futuro, capaces de adaptarse a nuevos retos y oportunidades.

Al adoptar la automatización inteligente, la sostenibilidad y la flexibilidad, el futuro de la tecnología de llenado de botellas promete ofrecer una mayor eficiencia, precisión y adaptabilidad. Estas tendencias no solo abordan los retos actuales de la industria, sino que también allanan el camino para soluciones innovadoras que darán forma a la industria del embotellado en los próximos años.

Preguntas frecuentes: Preguntas frecuentes sobre el llenado automático de botellas

P: ¿Cuánto se tarda en instalar un sistema automático de llenado de botellas?

R: El tiempo de instalación depende de la complejidad del sistema y del tamaño de su línea de producción. Por término medio, se tarda entre 1 y 2 semanas en instalar y probar un sistema de llenado estándar. Las instalaciones más grandes y complejas con varios componentes, como taponadoras y etiquetadoras, pueden requerir hasta 4 semanas. Una planificación y preparación adecuadas, como asegurarse de que se dispone de servicios como electricidad y aire comprimido, pueden ayudar a acelerar el proceso.

P: ¿Cuál es la diferencia entre las tecnologías de llenado volumétrico y por rebose?

R: El llenado volumétrico mide y dispensa un volumen preciso de líquido en cada envase, por lo que resulta ideal para productos en los que la precisión es fundamental, como los productos farmacéuticos o los líquidos de alto valor. El llenado por rebose, por el contrario, llena los envases hasta un nivel visual uniforme, lo que es especialmente importante para botellas transparentes en las que un aspecto uniforme es crucial, como en el caso de las bebidas. Mientras que el llenado volumétrico da prioridad a la precisión, el llenado por rebose se centra en la consistencia estética.

P: ¿Pueden las máquinas llenadoras automáticas manipular líquidos espesos y finos?

R: Sí, muchas máquinas llenadoras automáticas están diseñadas para manejar una amplia gama de viscosidades de líquidos. Para líquidos finos y fluidos como el agua o los zumos, las llenadoras por gravedad o por rebose son las más eficaces. Para productos más espesos, como miel, cremas o salsas, las llenadoras de pistón o las llenadoras a presión proporcionan la fuerza necesaria para garantizar un llenado preciso y uniforme. Algunos sistemas avanzados permiten incluso a los operarios alternar entre distintas tecnologías de llenado para adaptarse a diversos productos.

P: ¿Qué mantenimiento requieren los equipos de llenado de botellas de alta velocidad?

R: Los equipos de llenado de alta velocidad requieren un mantenimiento periódico para garantizar un rendimiento óptimo. Entre las tareas clave se incluyen la limpieza de boquillas y depósitos para evitar atascos, la inspección de juntas y empaquetaduras en busca de desgaste y la lubricación de las piezas móviles para reducir la fricción. También debe programar comprobaciones periódicas de calibración para mantener la precisión del llenado y sustituir los componentes desgastados, como correas o sensores, según sea necesario. Seguir el programa de mantenimiento del fabricante ayuda a minimizar el tiempo de inactividad y a prolongar la vida útil de la máquina.

P: ¿Cómo garantizan los sistemas automatizados la precisión de los niveles de llenado?

R: Los sistemas automatizados utilizan tecnologías avanzadas como caudalímetros, sensores de nivel y controladores lógicos programables (PLC) para garantizar niveles de llenado precisos. Por ejemplo, los caudalímetros miden el volumen exacto de líquido dispensado, mientras que los sensores de nivel controlan la altura del líquido en cada contenedor. Los PLC sincronizan estos componentes, realizando ajustes en tiempo real para mantener la precisión incluso si variables como la viscosidad del líquido o la temperatura cambian durante la producción.

P: ¿Qué dispositivos de seguridad incorporan de serie las líneas modernas de llenado de botellas?

R: Las líneas modernas de llenado de botellas incluyen varios dispositivos de seguridad para proteger a los operarios y garantizar un funcionamiento sin problemas. Los botones de parada de emergencia permiten a los operarios detener el sistema inmediatamente en caso de problema. Las protecciones de seguridad y los enclavamientos impiden el acceso a las piezas móviles mientras la máquina está en funcionamiento. Además, los sistemas automatizados de detección de fallos alertan a los operarios de problemas como botellas desalineadas u obstrucciones de boquillas, reduciendo así el riesgo de accidentes y garantizando un rendimiento constante.

Conclusiones: El futuro del embotellado es automático

Los sistemas automáticos de llenado de botellas de agua ofrecen una velocidad, precisión e higiene inigualables, por lo que son esenciales para una producción eficiente. La automatización impulsa la fabricación moderna agilizando las operaciones, reduciendo los errores y garantizando el mantenimiento de los estándares de alta calidad. Las empresas que invierten en tecnologías avanzadas se posicionan para el éxito a largo plazo, manteniéndose competitivas en una industria en constante evolución.

Publicaciones relacionadas

- Máquinas llenadoras de aceite comestible versus aceite de cocina: ¿cuál es la diferencia?

- Una guía para iniciar un negocio de agua con gas

- ¿Qué es una máquina de moldeo por soplado, llenado y taponado completamente automática?

- Botella de vidrio y tapa de aluminio

- Máquinas formadoras, llenadoras y selladoras verticales de alta calidad para varios tamaños de bolsas | Soluciones de maquinaria VFFS

- Sistemas integrales de filtrado de agua por ósmosis inversa | Soluciones de filtración de primera calidad

- Solución de problemas de precisión de los medidores de flujo en máquinas de llenado de aceite comestible

- Dimensiones del balde de 5 galones